炭黑产业网据中国工业新闻消息,在碳中和、碳达峰总体要求下,国家对循环经济发展也更加重视。循环经济行业被赋予了更深的内涵,战略地位更加凸显。废橡胶综合利用行业作为循环经济不可或缺的一环,如何做好废橡胶综合利用的循环利用,也一直是行业内人士积极探索的重要课题。

我国橡胶循环经济要坚持减量化和资源化优先,无害化兜底的整体发展思路。经过多年的发展,我国橡胶制品行业已经成为包括轮胎、力车胎、胶管胶带、橡胶杂件、胶鞋、乳胶等在内的大行业。截止到2020年,我国橡胶工业已经发展成一个产值超2万亿的产业链群,橡胶产品也广泛分布在汽车、矿山行业及生活用品中,废橡胶也成为包括废轮胎、各种报废、替换橡胶产品的一个大的组合。做好橡胶循环利用,已经不仅仅是废轮胎的事情了,而是一个涵盖所有橡胶制品的橡胶循环利用行业。

虽然废橡胶的种类日益增多,但长期以来,我国废橡胶综合利用行业形成的硫化橡胶粉、再生橡胶、轮胎翻新、热裂解四种主要处置方式,但并没有进行分类区分。废橡胶综合利用行业要进行分类处置、梯次利用,实现生产过程清洁环保、利用环节安全绿色的科学有序发展思路。其中胶粉、再生橡胶应作为资源化利用的主要途径,轮胎翻新作为减量化的主要方式,热裂解应作为无害化兜底的最终方式。

包括废轮胎在内的废橡胶,由于其产品及材料成分不同,处置方式也应不同。9.00以上的卡客车轮胎由于其含胶量较高,主要成分是天然橡胶,所以长期以来,一直是生产胶粉和再生橡胶的主要原料。9.00以下的乘用车胎其含胶量相对较少,且成份相对复杂,以合成橡胶为主,目前并不能很好的作为再生橡胶的原料使用,而包括输送带、力车胎、胶鞋、橡胶手套、各种密封条等在内的橡胶杂件,由于其成份复杂,回收也相对困难,应在优先资源化的基础上实行无害化兜底的处置方式,实现橡胶行业的彻底、完全的循环利用。

一、轮胎翻新是减量化的主要方式

轮胎翻新是国家鼓励的废橡胶综合利用处置方式之一,也是国际上公认的减量化的重要方式。由于受到车辆超载超速和相关政策的影响,近几年出现下降趋势;翻新企业产能利用率普遍不高,2020年轮胎翻新企业更是受到疫情冲击较大,产能利用率还有小幅下滑。从当前市场情况来看,翻新胎进入市场销售比例很小,翻新企业主要是通过和大型矿业及运输公司签订合作协议方式开展翻新业务。翻新轮胎的品种也主要集中在载重轮胎上,工程机械轮胎胎体使用时破损严重,报废率高,有实力企业为保证产品质量,更倾向于使用大品牌的旧轮胎进行翻新。这种合约式业务模式保证了翻新企业业务,有利于翻新企业建立较为稳定的供需关系,节约运输费用,但也制约了行业整体发展,具有一定的局限性和地域性。在生产工艺方面,有预硫化法和模压法两种工艺,越来越多的企业采用预硫化法。预硫化法生产效率高,单胎能耗低,耐磨性好,目前在国内技术中已经普及。

二、胶粉是资源化利用的主要途径,但当前重视不够。

橡胶粉生产是直接把废轮胎、废橡胶等通过切块、研磨而成的粒径在20-100目的橡胶粉。我国破碎粉碎设备在世界上已经处于相对领先水平。橡胶粉生产过程是物理变化,不牵涉到任何化学变化,低温粉碎,生产过程没有废气产生,而且能耗较低。应是废橡胶利用的主要途径,但由于其投入门槛较低,市场上竞争激烈,市场主体多是小散企业,利润微薄,行业也一直没有得到很好的发展。

胶粉主要用于生产再生橡胶,我国胶粉80%以上用于生产再生橡胶。除用于生产再生橡胶外,橡胶粉还可以用于防水卷材的生产和公路沥青改性,胶粉还可以作为一种优质填充料,可以直接在一些橡胶制品中进行添加使用,比如,橡胶板,橡胶垫等。另外,随着近年来水磨法、水切法生产胶粉的出现,橡胶在水中研磨成粉或在高压水脉冲下直接成粉,胶粉目数大大得到提高,胶粉品质明显得到增强,用于高端橡胶制品也成为了可能,目前实验效果很好,国内也已经有企业在实验生产。

三、再生橡胶传统作为资源化利用的主要途径,但面临巨大困难。

再生橡胶应作为资源化处置优先方向和主力军,这也是由我国国情所决定。我国天然橡胶生产由于受到地域限制,基本集中在海南和广东广西,但产量远远不能满足我国橡胶工业的需要。2020年中国合成橡胶累计产量为739.8万吨,同比增长0.5%。2020年中国进口天然及合成橡胶(含胶乳)共计746.8万吨,较2019年同期的657.2万吨增加13.6%。2020年我国天然橡胶总产量仅仅为69.3万吨,自给率很低,远远不能满足我国橡胶工业的需求。

我国再生橡胶生产及应用领先于世界,是废橡胶综合利用的主要方式。再生橡胶在2012年和合成橡胶、天然橡胶一起被国家工信部列为橡胶工业的三大战略资源。再生橡胶在我国橡胶工业中占据着不可或缺的地位,广泛应用于各种橡胶制品中。再生橡胶作为原料能够用在轮胎、力车胎、胶管胶带、胶鞋、橡胶制品、防水卷材等产品中。世界再生橡胶产量70% 以上在中国生产,中国再生橡胶生产企业除澳门、香港外,遍布中国各省、市、自治区。而随着生产方式的不断改进,胶粉直接应用也越来越得到重视,胶粉除了用作生产再生橡胶之外,在防水卷材、公路沥青改性以及一些橡胶制品生产上都得到了一定应用。

从2015年开始,我国再生橡胶行业积极转型,大力开展绿色转型升级,环保治理水平得到了明显提升,国家相续制定了《再生橡胶行业清洁生产评价体系》以及《再生橡胶行业绿色工厂评价要求》等标准,再生橡胶行业清洁生产和绿色转型实现了质的改变。

新技术新设备研发多头并进,并不断投入运用。我国常压连续脱硫设备进步非常大,已经在逐步走向实际应用。行业自动化水平和清洁生产水平得到了快速提升,大部分企业都进行了自动化改造,劳动强度和单位用工人数有了大幅度的下降,环保问题得到了有效治理,实现了再生过程的清洁生产。

据不完全统计,2021年我国再生橡胶产量达到460万吨,同比持平;除生产再生橡胶用外的胶粉产量达到85万吨,略有增长;生产再生橡胶的主要材料是胶粉,460万吨再生橡胶需420万吨胶粉,连同直接应用胶粉85万吨,胶粉产量达到505万吨,我国不仅是世界最大的再生橡胶生产国,也是世界上最大的胶粉生产国,胶粉的直接应用应是将来最优方向。

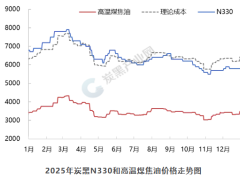

2021年下半年至2022年4月,废轮胎价格又出现了一轮快速上涨,特别是进入到2022年以来,9.00以上的废轮胎已经由年前1600元每吨上涨到1900元每吨以上。而随着废轮胎价格的快速上涨,市面上废旧轮胎胎源紧张,已经出现了不少再生橡胶工厂不得不停工停产的现象,其中以江西、山西、河北、山东等省最为突出。若此现象进一步发展,将对再生橡胶行业的发展带来极大影响,若停产持续,甚至将严重影响整个橡胶工业,进一步推高天然橡胶等商品价格,降低我国橡胶工业竞争优势,危及橡胶行业产业链安全。

四、热裂解本应是兜底的处置方式,但近期上马过多过快,产能严重过剩,如不引起重视,将会带来严重问题。

废橡胶热裂解是我国废橡胶综合利用处置方式之一,作为兜底的处置方式,热裂解应限制其处置产品种类,避免使用卡客车胎进行裂解。热裂解行业应该从兜底的角度进行考虑,而不是从盈利的角度来进行考虑。热裂解本身是一种干馏技术,裂解是在450度到650度之间进行,在裂解过程中会产生大量的有毒有害气体,虽然进行了部分焚烧处理,但最终排放还是会有5%的废气排放,不利于我国碳排放、碳减排的最终方向。热裂解技术是和垃圾处理焚烧发电是一样的道理,应作为处理无价值的废橡胶等固废的一种最终方式。

裂解油是废橡胶热裂解的主要产品,目前主要用作燃料油。裂解油作为一种闪点较低的低质油,长途运输面临安全问题,最多的还是应用在燃料方向,进行馏分还有着产量等诸多限制,技术上还要求总量达到一定要求才能专门开发专用馏分设备,产业化还有不小难度。裂解炭黑其实就是裂解炭渣,里面除含有20左右炭黑外,其余的基本由其他废物构成,严格意义上来说应列为危废处理。当前,市场上大多是作为一种添加或者填充,从目前的实际应用来看,作为替代原生炭黑还没有完全市场化实现,更多是一种燃料添加。而随着轮胎生产企业越来越多的使用白炭黑,而白炭黑裂解后主要成分是灰分,裂解炭黑的再次利用还会面临着更大的挑战。

从2019年以来,热裂解投资迎来了一轮热潮,据公开资料统计计算,从2019年以来各地公开公布的热裂解项目投资产能已经达到了1300万吨,这是一个相当大的数字。从废轮胎产生来源数据来看,2021年我国废轮胎产生量为1400万吨,其中卡客车轮胎产生量为近1000万吨,乘用车轮胎产生量仅为400万吨。所以产能巨大的热裂解项目势必会面临原材料不足,特别是乘用车废轮胎不足的问题。即便加上力车胎、胶鞋等其他报废的橡胶制品300万吨,也远远不足以满足现有热裂解产能。与此相对应的是从2019年开始,废轮胎价格出现了大幅度的涨价,2019年9.00以上的废轮胎每吨在800元,2021年下半年,部分地区的9.00以上的废轮胎已经达到了1680元每吨,上涨了一倍,小车胎也从400元每吨涨到了1400元每吨。部分地区市场出现了抢购废轮胎现象,还有相当数量的再生胶企业陷入经营困难。

从2020年开始,行业出现了一个新的变化,那就是虽然汽车保有量依旧在增加,但综合来看,废橡胶产生量却在2020年出现了见顶回落。这是因为废轮胎产生量的主力是卡客车轮胎,随着更多耐磨轮胎、公路超载现象的减少,载重汽车轮胎报废周期也从2019年的7-9个月延长到一年以上。乘用车保有量虽然增加较多,但由于乘用车轮胎相对较轻,且报废周期偏长,其增长不足以弥补卡客车轮胎报废量的减少。废旧轮胎产生量在2019年继续向上增长,汽车保有量达到2.6亿量的规模,但是卡车保有量增长相对较少,从2019年下半年起,在国家严查车辆超载的情况下,废轮胎的报废率也有了一定程度下降。另外,随着铁路货运以及水运的快速发展,虽然我国整体货物运输量一直在增长,但公路运输在2019年和2020年运输量都出现了下降。据协会测算,2020年我国废旧轮胎产生量下降约60万吨。

废轮胎产生量的减少,又进一步加剧了热裂解、再生橡胶企业货源的矛盾,部分热裂解企业由于没有充足的材料来源,大量使用卡车胎轮胎进行裂解,不仅仅浪费了宝贵的橡胶资源,也进一步推高了废轮胎价格。更加严重的是,在2021年,随着电煤价格的快速上涨,部分发电企业开始在燃煤中添加胶粉,而添加的胶粉并没有很好的区分,大多是直接拿9.00以上轮胎胶粉直接添加,既浪费了宝贵的橡胶资源,也给环保带来了新的压力,这个现象不利于行业整体健康发展。由于废轮胎产生量的主力是卡客车轮胎,因此,理想的、全面的废橡胶综合利用行业企业应是再生胶为主并包含有热裂解车间的废橡胶综合利用企业。

轮胎翻新主要加工利用轮胎的种类是工程机械轮胎,载重汽车;再生橡胶、橡胶粉主要的加工利用轮胎种类是工程机械轮胎、载重汽车轮胎,目前部分乘用车轮胎也逐渐成为胶粉应用的主要材料;热裂解主要处置废轮胎轮胎种类是乘用车轮胎、力车胎轮胎以及便于其他方式资源化利用的橡胶制品等。但目前这个界限并不明确,在市场上并没有真正的区分,也没有相应的监管。

随着废轮胎价格的上涨,越来越多的出现热裂解企业去使用本应作为资源化利用的卡客车轮胎,造成了市场混乱。而一些新上的热裂解项目动辄20万吨、30万吨的年处理产能也不符合行业的实际情况,由于废轮胎长途运输成本较高,存在着350公里左右的经济半径,且一地产生的废轮胎数量相对有限,一些项目建成后势必出现原材料供应困难,导致开工不足,造成产能浪费的情况出现。

综合来看,我国废橡胶行业的综合利用,应该避免资源浪费、避免盲目投资、避免污染环境和无序竞争。应科学规划,对废橡胶综合利用坚持分类管理处置,实现梯次利用,严格遵守减量化优先,资源化利用,无害化兜底的处置原则,最大限度地发挥橡胶的资源化利用,实现高值化利用。达到既解决了“废橡胶产生的黑色垃圾问题,又使橡胶资源得到科学的循环利用,节约了资源,减少了社会整体碳排放,也为环境做出了积极贡献”的目的。

更多炭黑资讯,请关注炭黑产业网。