程俊梅,赵树高,张 萍(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛266042)

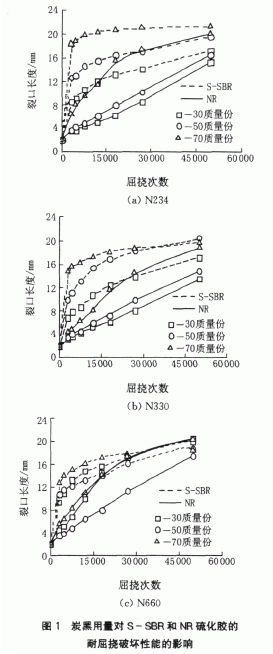

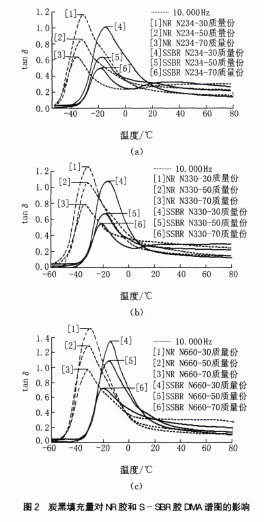

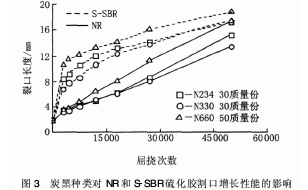

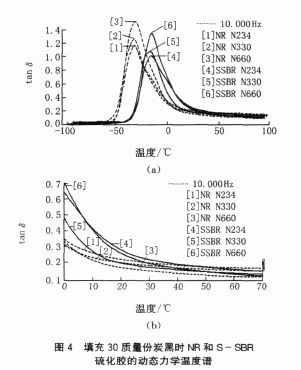

摘 要:探讨炭黑种类及用量对天然橡胶(NR)和溶聚丁苯橡胶(S-SBR)硫化胶的耐屈挠破坏性及动态力学性能的影响。结果表明,随着炭黑N234、N330用量的增大,NR和S-SBR两种硫化胶的耐屈挠破坏性降低;随炭黑粒径增大,炭黑用量对两种硫化胶的耐疲劳破坏性的影响逐渐减小;NR硫化胶的耐初始疲劳破坏性明显优于S-SBR硫化胶,随屈挠次数的增加,两者间的差距逐渐减小。炭黑用量增加,NR和S-SBR硫化胶的损耗因子峰值(tanδmax)减小,高于10℃时(高弹态)的tanδ值增大,S-SBR较NR具有更好的抗湿滑性和相差无几的低滚动阻力。炭黑粒径减小,NR和S-SBR硫化胶的tanδmax减小,填充30质量份炭黑时, N660增强的两种硫化胶在0℃时tanδ值较高,60℃时最低,具有较好的动态性能。

关键词:动态性能;屈挠破坏性;NR;S-SBR;炭黑

中图分类号:TQ 332.5;TQ 333.1文献标识码:A文章编号:1005-3174(2008)04-0040-04

填料性质对于填充聚合物体系的加工性能和成品性能具有决定性的影响。炭黑作为橡胶工业中最重要的增强性材料,其意义和作用不言而喻[1]。由于大多数橡胶制品如轮胎、运输带和减震制品是在动态环境下使用的,特别是上述制品绝大多数都由炭黑填充增强,因此,有必要研究炭黑及其性能对橡胶动态力学性能的影响[2,3]。

众所周知,天然橡胶(NR)是一种具有优良加工性能和综合物理机械性能的非极性通用橡胶,在橡胶工业中获得广泛应用。溶聚丁苯橡胶(S-SBR)由于其相对分子质量分布较窄,相对分子质量较大和优越的分子链特性,从而具有较低的滞后损失,近年来被广泛应用于低滚动阻力轿车轮胎的胎面胶[4]。

本文以NR和S-SBR为基体胶,加入适量的不同种类的炭黑,考察炭黑用量及其种类对硫化胶的动态力学性能和屈挠破坏性的影响,并以此为基础进行更深入的研究。

1 实验部分

1.1 原材料

NR:牌号为SVR 3 L,越南产;S-SBR:牌号为2606,燕化石化股份有限公司生产;N660通用炭黑、N330中超耐磨炉黑和N234新工艺高结构中超耐磨炭黑均由解放军第九七三二工厂生产;其它配合剂均为市售产品。

1.2 试样制备

基本配方(质量份):生胶(S-SBR或NR)100,ZnO 5.00,硬脂酸2.00,促进剂CZ 1.80,芳烃油10.00, S 1.50,炭黑种类分别为N660、N330、N234,其用量分别为30质量份、50质量份、70质量份。

在上海机械技术研究所生产的D160 mm×320 mm开放式炼胶机上进行混炼。以高铁科技股份有限公司生产的GT-M2000-A型硫化仪测定的正硫化时间(T90)在深圳佳鑫电子设备科技有限公司生产的高精密度自动快速前顶开模热压成型机上进行硫化成型,硫化温度150℃。

1.3 性能测试

(1)屈挠龟裂性:按GB/T 5602—85在Gotech公司生产的曲折试验机上进行,初始割口长度为2 mm,屈挠频率为300 r/min,共屈挠50000次。测试不同屈挠次数时裂口扩展长度。动态力学性能:用德国生产的Netzsch 242型动态力学热分析仪(DMA)进行测试,频率为10 Hz,温度为-100~100℃,升温速率为3 K/min,最大动态负荷为2 N,最大振幅为120μm,试样动态形变模式为双悬臂梁形变模式。

2 结果与讨论

橡胶用于轮胎、运输带和减震制品时往往是在动态环境下使用的,这种动态环境可分为两类,一种为破坏性的,如在原有割口的基础上,研究其裂口增长性能与疲劳次数间的关系;一种为非破坏性的,如DMA测试方法。特别是上述制品绝大多数都用炭黑增强,所以研究炭黑种类及用量对硫化胶动态力学性能和耐屈挠破坏性的影响具有基础意义。

2.1 炭黑用量对硫化胶动态性能的影响

从图1的(a)和(b)可以看出,随着炭黑用量的增加,硫化胶的耐屈挠破坏性基本呈下降趋势,且填充等量同种炭黑时,NR裂口长度明显小于S-SBR的裂口长度,说明NR的耐屈挠破坏性始终较S-SBR的好,这与NR自身的分子链柔顺性较高,耐屈挠性较好有关。图1(c)中,则是炭黑用量为50质量份时两种硫化胶的耐屈挠破坏性最佳,且不同炭黑用量对两种硫化胶耐屈挠破坏性的影响逐渐减小。这或许因为N234和N330两种炭黑的粒径较小,结构度较高,用量的增加将生成更多的结合胶,提高了硫磺在纯胶中的浓度,从而使硫化胶的交联密度增大。对应变一定的疲劳条件来说,交联密度增大则会使每一条分子链上紧张度增大,从而使硫化胶的割口易于增长,所以炭黑用量较小时硫化胶的耐疲劳破坏性越好。但N660由于粒径较大,用量太小时,增强效果不明显,用量太大时,则硫化胶的硬度增大,两种情况都不利于提高硫化胶的抗裂口增长性,所以填充50质量份时NR和S-SBR硫化胶的抗裂口增长性能反而较好。

另外,从图1还可以明显看出,在原有割口的基础上,屈挠3 000次时,S-SBR的裂口长度迅速增长且与炭黑填充份数成正比,之后裂口发展缓慢;而NR硫化胶则是疲劳初期不同炭黑用量间的裂口长度差别很小,之后差别显著。

从图2可用看出,随炭黑用量的增加,NR和S-SBR硫化胶的tanδmax值减小,高于10℃时(橡胶态)的tanδ值增大。作为轮胎胎面材料时,填充相同用量炭黑的S-SBR硫化胶具有明显较好的抗湿滑性(0℃时的tanδ值大)和与NR相差无几的滚动阻力(60℃时tanδ值小)。因为在玻璃化转变区,胶料能量损耗主要是由聚合物基体产生,炭黑用量增大后,混炼胶中结合胶含量的增加导致纯胶含量降低,从而使硫化胶损耗减小。当硫化胶处于高弹态时,链段运动阻力明显小于玻璃态时的阻力,且随温度升高而下降,但橡胶分子链间内摩擦增大,且炭黑用量增大后,橡胶分子链在炭黑表面滑移所造成的损耗将大大增加,所以处于高弹态的NR和S-SBR硫化胶的tanδ值随炭黑用量增加而增大,这说明在保证产品如轮胎力学性能的基础上,为了降低生热,减小能耗,延长橡胶制品的使用寿命,炭黑的填充量应尽量减小。

2.2 炭黑种类对硫化胶动态性能的影响

从图1可知,对于N234和N330来说,填充量为30质量份时的NR和S-SBR硫化胶的耐疲劳破坏性最好,但对于N660来说,则是填充50质量份时最佳。在各自的最佳用量下,从图3中可以看出,填充30质量份炭黑N330的NR和S-SBR硫化胶的抗裂口增长能力最佳,而填充N660的最差。在S-SBR硫化胶中,屈挠次数小于30 000次时,N330相对于N234有较为明显的优势,之后两者相差不大;但对于NR硫化胶来说,则是疲劳后期(屈挠次数大于30 000次),炭黑N330的抗屈挠破坏性较好。整个疲劳破坏过程中,NR硫化胶的裂口长度始终小于S-SBR硫化胶的值,但随着屈挠次数的增加,两者间的差距减小,说明NR硫化胶的抗起始裂口增长性能较好。

从图4中可以看出,两种硫化胶的tanδmax均随炭黑粒径的增大(即N660>N330>N234)而增加,这是因为相同用量下,粒径小且比表面积大的炭黑与橡胶间生成的结合胶的含量较高,即玻璃态产生损耗的主体,纯胶的含量降低,从而使硫化胶的损耗因子峰值减小;NR硫化胶高于10℃时的tanδ值随炭黑粒径的减小而增大,S-SBR硫化胶中,则是高于50℃时才有此规律,低于此温度时,填充N330的S-SBR的tanδ值最小。填充N660的两种硫化胶0℃时tanδ值较高,60℃时最低,如果作为轮胎材料,说明该材料具有较好的抗湿滑性和较低的生热性能。

3 结 论

(1) NR和S-SBR硫化胶的耐疲劳破坏性随N234、N330用量的增加而降低,炭黑粒径增大后,不同炭黑用量间的耐疲劳破坏性差距减小;3种炭黑中,填充30质量份N330时的NR和S-SBR硫化胶具有最好的耐疲劳破坏性;NR的耐初始疲劳破坏能力明显优于S-SBR,随屈挠次数的增加,两者间的差距逐渐减小。

(2)随炭黑用量增加,NR和S-SBR硫化胶的tanδmax减小,高于10℃时的tanδ值增大。相同填充量时,S-SBR具有较高的0℃tanδ值和与NR相差无几的60℃tanδ值。

(3)随炭黑粒径减小,NR和S-SBR硫化胶的tanδmax减小;填充30质量份N660的NR和S-SBR硫化胶0℃时tanδ值较高,60℃时最低,动态性能较好。