炭黑是一种常用的填充剂和增强剂,广泛应用于橡胶制品生产中。它的添加量、粒径、比表面积、结构等特性都会影响到橡胶的性能,因此在橡胶配方中使用炭黑需要遵循一定的规范和配比控制方法。

一、炭黑在橡胶配方中的使用规范

1. 炭黑品种选择

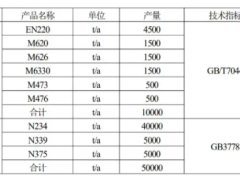

根据不同的橡胶品种和性能要求,选择适合的炭黑品种。如硬质橡胶一般选择N系列炭黑,软质橡胶一般选择H系列炭黑,而对于需要高耐磨性的轮胎橡胶,则通常选用结构多样的炭黑,如N550、N660等。

2. 炭黑粒径

炭黑粒径的大小也是影响橡胶配方性能的因素之一。一般来说,炭黑粒径越小,比表面积越大,则加入的炭黑量也相应增加。而炭黑粒径过大则会影响橡胶的加工性和机械性能。在一定范围内,合理控制炭黑的粒径可以获得最佳的性能。

3. 炭黑比表面积

炭黑比表面积大小决定了炭黑的吸附性和填充性,一般通过BET法测定。炭黑比表面积较大的炭黑,填充效果较好,但过多的炭黑会降低橡胶的物理机械性能,因此需要根据实际情况进行控制。

4. 炭黑结构

炭黑结构是指炭黑的形态和分布,一般分为球形、纤维状、板状等结构,其中球形炭黑具有较好的填充性能,而纤维状炭黑则具有较好的增强性能。因此,应根据不同要求选择不同的炭黑结构。

二、炭黑在橡胶配方中的配比控制方法

1. 炭黑的加入量

炭黑在橡胶中的加入量一般为10%-40%,根据不同的橡胶品种和性能要求,可以适当调整炭黑的加入量。一般来说,加入量过多会影响橡胶的加工性和机械性能,而加入量过少则会影响橡胶的填充性和耐磨性。

2. 炭黑的分散性

炭黑在橡胶中的分散性对橡胶性能也有很大影响。炭黑分散不均匀会影响橡胶的机械性能和耐磨性,因此在橡胶制品生产中需要采取有效措施提高炭黑的分散性。

3. 炭黑和其他填料的搭配比例

在实际生产中,炭黑通常与其他填料搭配使用,合理控制不同填料的比例可以获得最佳的性能。例如,硅石粉和滑石粉等填料可以提高橡胶的加工性和降低成本,但需要合理控制搭配比例,避免影响橡胶的机械性能。

炭黑在橡胶制品生产中的使用需要遵循一定的规范和配比控制方法,包括炭黑品种选择、炭黑粒径、炭黑比表面积、炭黑结构等方面的考虑。同时,在实际生产中需要注意炭黑的加入量、分散性以及与其他填料的搭配比例等问题,以获得最佳的橡胶性能和生产效益。