【炭黑产业网】5月29日消息,在绿色发展浪潮席卷全球工业领域的当下,建大轮胎凭借其前瞻性的战略眼光与坚定的绿色发展决心,在轮胎制造行业中脱颖而出,将绿色工厂建设提升至企业发展的核心战略高度,积极践行绿色生产理念,为行业可持续发展贡献着重要力量。

建大轮胎的绿色转型之路,始于对国际先进标准的对标与学习。企业深刻认识到,要实现绿色生产,必须从能源利用、清洁生产、资源循环以及低碳运营等多个维度进行全面布局与深度改革。为此,建大轮胎制定了一系列科学、系统的战略方针,力求在每一个生产环节都融入绿色元素,实现经济效益与环境效益的双赢。

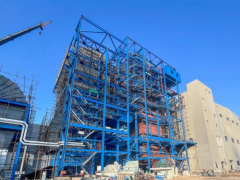

据炭黑产业网了解,在技术创新与设备升级方面,建大轮胎展现出了强大的行动力。2020年,企业成功研发出具有自主知识产权的绿色轮胎工艺自动化物流系统,这一创新成果实现了物料、半成品、胚胎及成品的自动输送与先进先出管理,极大地提升了生产线的整体效率。此外,建大轮胎还先后引进了激光洗模机、卧式三角胶自动贴合机、萨弛一次法自动成型机以及生胎自动输送系统等27台套先进自动化生产设备,并对生产线进行了全面的技术改造,为绿色生产提供了坚实的硬件支撑。

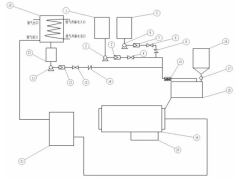

在生产工艺的优化上,建大轮胎同样不遗余力。轮胎生产是一个复杂而精细的过程,涉及原材料处理、配料、胶料混炼、帘子布压延、胎面压出、轮胎部件制造、轮胎成型以及生胎硫化等多个环节。建大轮胎在每一个环节都严格遵循国家鼓励和推荐的先进技术标准,确保整个生产流程符合绿色环保要求。这种对生产工艺的精益求精,不仅提升了轮胎产品的品质,更降低了生产过程中的能耗与排放。

除了硬件升级与工艺优化外,建大轮胎还在能源结构转型与资源循环利用方面取得了显著成效。企业计划在工厂屋顶建设9.68 MW光伏发电项目,采用自发自用、余电上网的模式,并积极参与绿电交易,预计到2026年实现100%绿电覆盖。同时,建大轮胎还建立了完善的废胶料回收体系,对轮胎成型过程中的胶料进行分类回收,并按照配方设定掺用到新的胶料生产中,实现了废胶料的完全回收利用。此外,企业还建设了再生水、二次水回收设施,通过冷却塔运行循环水降温的原理,实现了硫化冷凝水的回收再利用,进一步提高了水资源的利用效率。

面对未来,建大轮胎并未满足于现有的成绩。企业相关负责人表示,绿色工厂建设只是企业绿色发展道路上的一个重要里程碑,而非终点。为实现可持续的绿色发展,建大轮胎将继续深化能源管理、温室气体管理体系以及绿色供应链管理的提升工作,借助完善的管理体系和智能化的制造流程,进一步赋能企业绿色生产,为轮胎制造行业的绿色转型贡献更多智慧与力量。