陈新中 陈文星

为满足不同客户的需求,需生产不同聚集体分布的N550炭黑品质。如为满足丁基内胎、密封制品企业的需求,需生产聚集体分布较宽的N550炭黑,以降低生热性及提高流动性;为满足卤化丁基橡胶生产内衬层、胎体胶等,需提供窄聚集体分布的N550炭黑,以提高胶料的强度及弹性。对现有软质炉型来说,生产满足丁基内胎用及密封件用宽聚集体分布N550很容易,但生产窄聚集体分布的N550确非易事。本文意在保证原料油配比相同、反应器构造一致的前提下,仅通过调整工艺参数及工艺条件的方法,得到窄聚集体分布的N550炭黑。将样品送往某轮胎企业,利用其配方对样品进行研究,同时与该轮胎厂现用炭黑进行胶料性能对比,以验证是否能满足该企业的质量要求。

由于炭黑的着色强度反应的是炭黑原生粒子聚集体分布宽窄程度,因此以下的描述均以着色强度反应聚集体分布宽窄程度。聚集体分布宽,着色强度低;聚集体分布窄,着色强度高。

一、实验

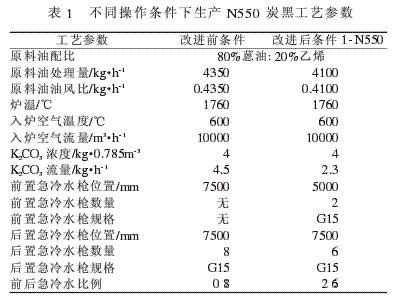

1.首先在生产内胎及密封件制品的N550炭黑品级原有的条件下,缩短炭黑反应时间,将主急冷位置距反应器喉管出口由7500mm缩短为5000mm。具体操作条件见表1。

由表1可知,改变条件1后(即部分急冷水枪前移2500mm),原料油处理量下降约5%。添加剂使用量下降约100%。试验1条件下品质对比见表2。

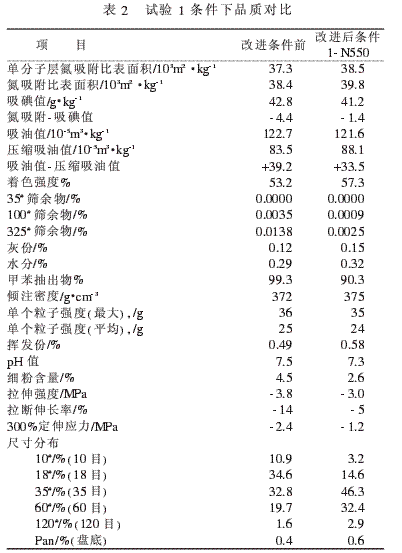

由表2可以看出,前置急冷水枪前移2只,使前后喷入的急冷水分布为1∶3,氮吸附比表面积与吸碘值的差异减小3点,吸油值与压缩吸油差异也缩小近6点,着色强度提高4点,甲苯抽出物降低,表面炭黑表面残油量增加,造粒状况好转,表现在10#粒子减少,18#+35#+60#粒子数量增加。拉伸强度及300%定伸应力均有所提高,表明炭黑的聚集体分布变窄,粒径变细。

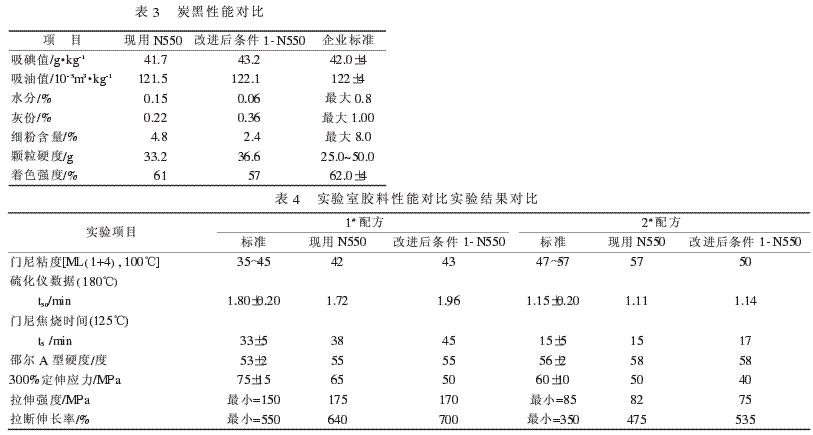

将改进后条件1所得样品送某轮胎公司进行试用,某轮胎公司对此样品进行了检测,并与现用产品指标进行了对比,没有明显差异,故以下列配方进行了混炼,对混炼胶的性能进行了分析,同时与现有产品混炼胶性能进行了对比。炭黑性能对比见表3,实验室胶料性能对比实验结果对比见表4。

1#配方:卤化丁基橡胶100;再生丁基胶50;树酯1.0;防老剂0.8;氧化镁0.4;硬脂酸1.5;N550炭黑100;烷烃油3.0;催进剂2.0;氧化锌6.0;硫黄2.6;硫化剂母炼胶4。

2#配方:顺丁橡胶100;丁苯橡胶200;树酯13.1;防老剂9.0;氧化锌13.0;硬脂酸5.2;N550炭黑200;芳烃油20;促进剂3.2;防焦剂0.7;硫化剂母炼胶2.0;防护剂6.5。

由表3可以看出,改进后条件1-N550炭黑相对于该轮胎公司现用N550炭黑来说,着色强度低4个点。

由表4可以看出,改进后条件1-N550炭黑样品在胶料性能上与现用产品存在较大差异,主要表现为正硫化时间较长,焦烧时间长,硫化速度慢,300%定伸应力低,不能满足该轮胎厂现有生产的需要。2.针对以上情况,继续对炭黑生产工艺参数及工艺条件进行调整。

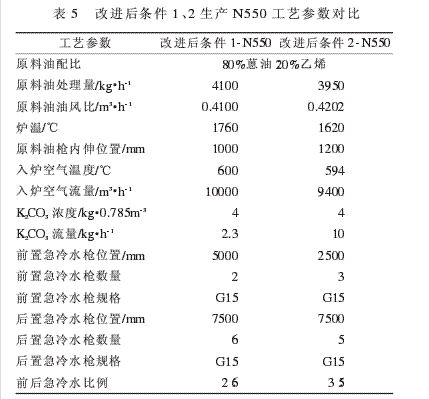

将燃烧室温度降低,增加热流中的过剩空气量与原料油更充分接触补充热质,即燃料油比值由23∶1改为27∶1,同时缩短炭黑反应时间,将主急冷位置距反应器喉管出口由5000mm缩短为2500mm,原料油枪位置内伸200mm,即距反应器喉管进口缩短200mm,入炉风量降低600m3/h。具体条件见表5。

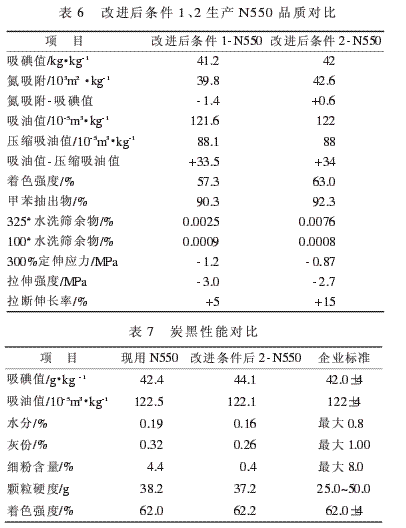

由表5可以看出,改进后条件2-N550虽然急冷水枪前移,但原料油油/风比反而增加,K2CO3流量增加,原因是燃烧炉温度下降,进油量升高,原料油枪内伸,进油量及吸油值均上升。改进后条件1、2生产N550品质对比见表6。

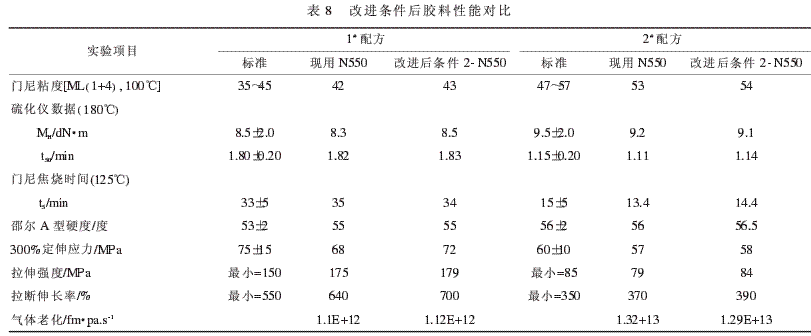

将此条件下的炭黑样品再次送往某轮胎公司进行试用,按照同上述一样的配方,重复上述的实验,炭黑性能对比见表7,胶料性能对比数据见表8(某轮胎公司检测数据)。

由表7可以看出,通过调整后,N550炭黑着色强度达到了该公司品质要求,其质量指标基本与该公司在用品一致。

由表8可以看出,调整工艺参数后生产的炭黑用于某公司胶料生产,从胶料的性能分析数据看,基本与在用品相当,某些性能甚至比在用品还要优异。

三、结论

炭黑在轮胎中约占30%~40%,是除了橡胶以外的第二大原材料,其对胶料的性能影响很大,炭黑在胶料中主要影响胶料的硫化速度、耐磨性、生热性、强度等。不同的胶料、不同的轮胎公司、不同的配方对炭黑质量的要求均有差异,如何满足不同品质要求的橡胶客户,又如何组织生产这些品质的炭黑,是炭黑企业的课题。特别是对软质炭黑而言,标准并没有着色强度这些指标。但许多客户对此提出要求,国内软质炭黑生产线想生产高着色强度的软质炭黑还很困难,主要原因是通过工艺调整虽可达到要求,但对反应器的损坏及炭黑其它技术指标的损害较大,如将原料油枪向内伸时,水洗筛余物会升高、易结焦、易烧坏反应器等。因此建议炭黑行业应大胆对现有炉型进行改造,通过对改造后生产炭黑的品质数据分析,很容易做到着色强度为62以上及着色强度55左右。