陈玉祥,侯 铎,王 霞,周 松(西南石油大学材料学院,四川成都610500)

作者简介:陈玉祥(1967-),男,江苏扬州人,博士,教授,主要从事石油工程和油气田材料与应用的科研及教学工作。

丁腈橡胶由丙烯腈和丁二烯共聚而成,属非结晶无定形橡胶,自身强度较低,无自补强性。未经补强的纯胶拉伸强度只有2.58 MPa,撕裂强度仅为11.3 kN/m。利用传统补强剂炭黑、白炭黑、活性粘土和碳酸钙等作为填料对丁腈橡胶强度、耐磨性、抗老化等各种性能进行补强,经补强后的橡胶制品综合性能和使用寿命仍不能满足石油行业的实用要求[1]。周祚万[2]、魏爱龙[3]和武玺[4]等研究了纳米ZnO对NBR的补强效果,研究表明炭黑、纳米ZnO和ZnO晶须等各种补强剂在组成、结构和性质等方面的差异导致不同的补强机理。纳米材料所特有的小尺寸效应、量子效应及体积效应,与高分子材料大分子之间的接枝作用可显著提高基体材料的综合性能,具有单晶体微纤维结构的ZnO晶须具有极高强度,混合于基体材料中,与一般颗粒、纤维或片状的填料相比较,能赋予补强增韧复合材料呈各向同性的力学性能。本实验主要研究炭黑、纳米ZnO和ZnO晶须三种补强剂并用对NBR硫化胶综合性能的影响,优化确定了炭黑/纳米ZnO、炭黑/ZnO晶须并用的最佳用量配比,进一步确定炭黑、纳米ZnO和ZnO晶须并用的最佳用量配比,从而有效提高了NBR的综合性能,对实际生产具指导意义。

1 实验部分

1.1 原料

丁腈橡胶:丙烯腈质量分数为33%,俄罗斯产;活性氧化锌:青岛渤西化学工业有限公司;纳米氧化锌:上海彩誉纳米科技有限公司;四针状氧化锌晶须:成都交大晶宇科技公司;炭黑:自贡炭黑厂;硬脂酸:山东瑞星化工(集团)有限公司;硫磺:安庆石油化工总厂;防老剂A:南京曙光化工集团有限公司; DOP:山东宏信集团化工股份有限公司;促进剂DM:河南开仓化工有限责任公司;促进剂CZ:浙江超微细化工有限公司;甲苯:大庆石化;稠油:取自河南油田L131#;汽油:45号液压油。

1.2 仪器设备

开放式塑炼机:SK-160,上海奇才液压机械有限公司;平板硫化机:XLB-400×400×2,上海奇才液压机械有限公司;模具:2套,自制;微机控制电子万能试验机:WDW-1000,济南试金集团有限公司;电子天平:DT-102A,杭州华鼎五交化有限公司;烘箱:XT-120,东莞市信泰试验设备有限公司。

1.3 硫化胶的制备

1.3.1 塑 炼

双辊塑炼机辊温控制在45~55℃,前后辊温差10℃,辊距1 mm,速比1∶1.27,塑炼时间持续10 min。采用低温、小辊距、低容量薄通法,这样才能有效地获得一定可塑度,也可根据实际要求,选择一定段数进行塑炼,以保证加工操作和产品性能的要求。将塑炼后的丁腈橡胶在空气中静置,冷却后方可进行混炼[5]。

1.3.2 混 炼

双辊塑炼机辊温控制在40~50℃,混炼时间控制为15 min。通常混炼时,首先加入粒度细、难分散的硫磺和氧化锌以保证在较长时间内分散均匀。加料顺序为:硫磺、活性ZnO、防老剂、填料、硬脂酸、DOP、促进剂。填料量多时,增塑剂和软化剂可交替加入,薄通多次使配合剂分散均匀。压延成厚2 mm的片材,空气中静置2~4 h,然后进行硫化。

1.3.3 硫 化

将混炼胶加入模腔,利用平板硫化机硫化成型。为使橡胶制品获得最佳性能,需选择准确的正硫化条件,本实验采用硫化温度150℃,压力12.5 MPa,硫化时间35 min。

1.4 性能测试

按GB/T 528—1998、GB/T 529—1999测试NBR硫化胶力学性能;按GB/T 531—1999测试邵尔A型硬度;按GB/T 1690—1992测试硫化胶耐介质性能,将试样分别浸泡于稠油(80℃×24 h)、溶剂[V(93#汽油)∶V(甲苯)=3∶1,21℃×24 h]取出,洗净,测试质量变化率及其力学性能。

2 结果讨论

2.1 炭黑/纳米氧化锌并用最佳用量配比

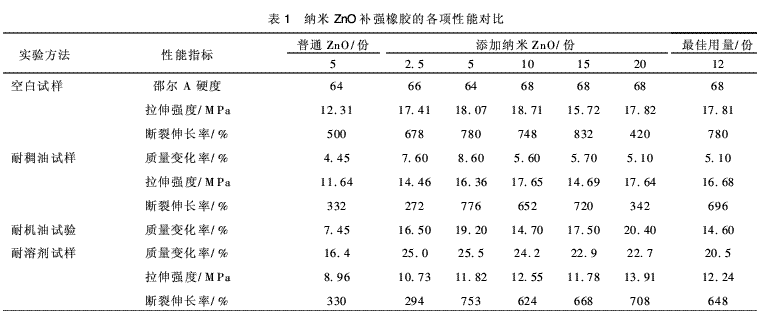

确定炭黑用量为30份,分别选用一系列纳米ZnO的用量,制成硫化胶,通过各项性能测试优选炭黑/纳米ZnO的最佳用量配比。按性能测试标准测定硫化胶性能参数,见表1。

从表1中可以看出,纳米氧化锌替代原配方中的普通氧化锌,可适当提高橡胶复合材料的强度。纳米氧化锌在体系中起硫化活性剂的作用,直接参与化学反应,由于其粒径小、表面积大、反应活性高,故可以大大降低用量,提高材料的均匀性,从而改善制品质量。当纳米ZnO添加量为12份时,可使复合材料的强度等主要力学性能获得较大提高,说明纳米ZnO在胶料中分散效果对其性能有很大提升。随纳米氧化锌的用量继续增大,复合材料的硬度、拉伸强度等力学性能有进一步提升,但纳米ZnO用量直接关系到制品经济成本,因此纳米ZnO用量不宜过大。

2.2 炭黑/氧化锌晶须并用最佳用量配比

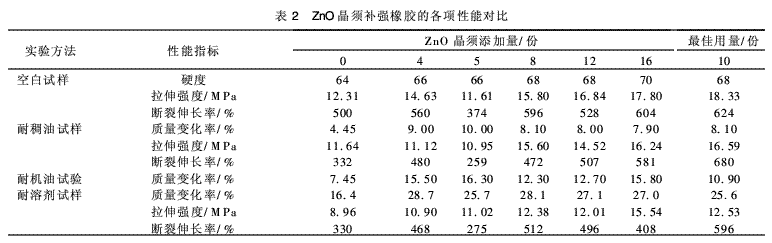

炭黑添加量仍为30份,ZnO晶须添加量分别为4、5、8、12、16份,制成硫化胶,通过性能测试优选炭黑/ZnO晶须的最佳用量配比,并与单独使用炭黑时硫化胶的性能进行对比,按性能测试标准测定硫化胶性能参数,见表2。

由表2可以看出,四针状氧化锌晶须在提高复合材料力学性能方面与纳米氧化锌有一定差异。纳米氧化锌延长橡胶的硫化时间,而使用氧化锌晶须几乎不改变硫化时间[2]。氧化锌晶须具有特殊的单晶体微纤维结构,具有极高的强度,氧化锌晶须混合于基体材料中,与一般颗粒、纤维或片状填料相比较,能赋予补强增韧的复合材料呈各向同性的力学性能。当氧化锌晶须用量为10份时,混炼过程更加容易并且混炼时间明显缩短说明经偶联处理的晶须同橡胶相容性较好,故起到提高硫化胶综合性能的作用。

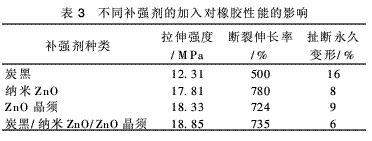

2.3 炭黑/纳米氧化锌/氧化锌晶须并用补强效果表3是不同补强剂对橡胶性能的影响。

通过以上两步实验,分别优选出炭黑/纳米ZnO、炭黑/ZnO晶须的最佳用量配比,为研究炭黑/纳米ZnO/ZnO晶须的协同补强效应,选择上述优选的最佳用量(炭黑/纳米ZnO/ZnO晶须用量分别为30、12、10份,质量比1∶0.4∶0.3),以炭黑/纳米ZnO/ZnO晶须作为补强剂制得硫化胶,采用同样参数进行性能测试,不同补强剂对NBR的改性效果见表3。

3 结 论

纳米ZnO和ZnO晶须添加量分别为12、10份时,对丁腈橡胶的综合性能有较大提升;炭黑/纳米ZnO/ZnO晶须质量比为1∶0.4∶0.3时,硫化胶力学性能较单独添加炭黑及炭黑/纳米ZnO、炭黑/ZnO晶须并用时的性能有很大提升,表明炭黑/纳米ZnO/ZnO晶须三者之间存在协同补强效应。

参 考 文 献:

[1] 王玉瑛,战晓东.国内丁腈橡胶生产情况及市场分析[J].弹性体,2002,12(6):52~55.

[2] 周祚万,张再昌.纳米氧化锌在橡胶复合材料中的初步应用[J].橡胶工业,2002,49(7):403~405.

[3] 魏爱龙,魏廷贤.纳米氧化锌对橡胶性能的影响研究[J].橡胶工业,2001,48(9):534~537.

[4] 武玺.纳米氧化锌在橡胶中的作用机理及应用[J].轮胎工业,2004,24(2):67~70.

[5] 纪奎江.实用橡胶制品生产技术(第二版)[M].北京:化学工业出版社,2001.160~165.