王妮妮1,王启飞1,廖明义2,于国柱3,梁爱民3,史工昌1(1.大连理工大学化工学院,辽宁大连116012;2.大连海事大学高分子研究所,辽宁大连116026;3.中石化股份有限公司北京燕山分公司研究院,北京102500)

作者简介:王妮妮(1981-),女,辽宁大连人,在读硕士,主要从事SIBR胎面胶的合成及硫化体系的研究工作。

近几年来,汽车日益普及,交通运输业的高速发展和石油价格不断上涨,直接引发了降低油耗的汽车工业革命。在阻碍轿车前进的阻力中,滚动阻力占18%~30%,滚动阻力能耗占耗油量的14.4%,这意味着滚动阻力降低30%,则可节油4.5%~6%。据报道[1],仅由胎面胶所引起的滞后损失占整个轮胎滚动阻力的38.5%,因此“集成橡胶”的概念应运而生[2],并且在90年代初,就有商业化的产品SIBR问世[3],已用在“Peugeot605”豪华轿车轮胎上,并发现这种材料在不损失抗湿滑阻力的前提下,其轮胎具有较低的滚动阻力和较佳的耐磨性,是一种非常理想的综合性能较佳的低滚高牵型轮胎胶料。

由于白炭黑能够明显降低橡胶的滚动阻力,已经成为国内外研究的焦点。硅烷偶联剂的发展促进了白炭黑填充轮胎的商品化,尤其是沉淀法白炭黑获得了重大突破。使用硅烷偶联剂对白炭黑进行改性,解决了白炭黑与胶料的亲和性,改善了胶料的加工性能,使橡胶具有较好的综合性能。本实验研究了Si69用量和白炭黑/炭黑变量体系对SIBR的硫化特性和力学性能的影响。

1 实验部分

1.1 主要原料

SIBR:自制;白炭黑:Zeosil 165N,罗地亚白炭黑青岛有限公司;炭黑N330:市售;Si69:南京曙光化工总厂;其它均为橡胶工业常用国产原料。

1.2 实验配方

硫化基础配方(质量份):生胶SIBR 100;芳烃油5;炭黑变量;白炭黑变量;Si69变量;硫磺1.7;促进剂CZ 1.5;硬脂酸2;防老剂D 1;氧化锌5。

1.3 试样制备和主要测试仪器

生胶采用开炼机混炼,在辊温为(50±5)℃下进行混炼,混炼后,停放4 h后进行返炼,返炼完毕停放0.5 h,用平板硫化机硫化,硫化条件:温度150℃、压力100 MPa以上,硫化时间根据硫化曲线确定,然后将胶片从模具中冷却,用于性能测试。硫化曲线采用高铁硫化实验机测定,硫化温度150℃,震动角度(±1)°。硫化胶物理性能采用XLL250型橡胶拉力机按GB/T528—1998测定;生胶门尼粘度用日本SHIMADZU门尼粘度按GB/T1232—92测定。动态力学性能采用美国TA公司DMA-2980型粘弹谱仪测定,频率为2Hz,升温速率为5℃/min,温度为-120℃~100℃,试样大小40 mm×5 mm×1 mm。

2 结果与讨论

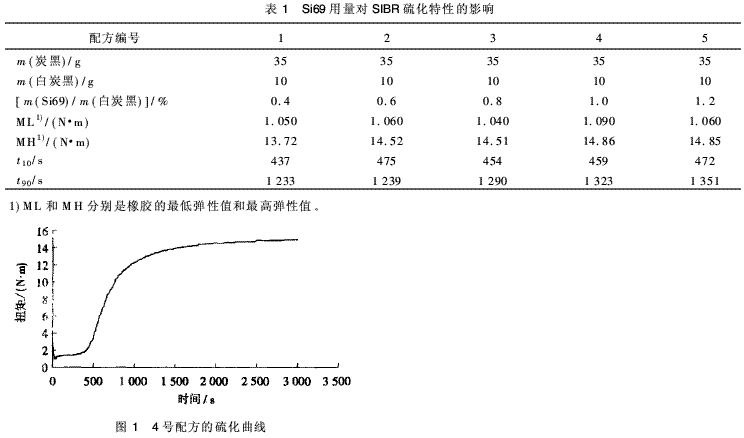

2.1 Si69用量对SIBR硫化特性的影响

由表1可以看出,SIBR的焦烧时间(t10)基本保持不变,说明Si69的用量对SIBR的焦烧时间没有影响。而t90随着Si69用量的增加而延长,说明偶联剂Si69具有延缓SIBR硫化速度的作用。这主要是因为使用的炭黑是油基炉法生产N330,其表面呈碱性,碱性炭黑具有促进硫化的作用,当偶联剂Si69加入到炭黑补强的胶料中时,偶联剂Si69与炭黑在其表面发生了化学反应,减弱了炭黑的硫化促进作用。偶联剂Si69用量越多,被覆盖的炭黑粒子表面就越多,SIBR的硫化时间就越长。白炭黑对其它配合剂的吸附作用很强,随着Si69用量的增加,白炭黑的这种吸附减弱,这有益于提高其硫化速度,但由于配方中所使用的白炭黑的量较少,所以它是影响SIB硫化速度的次要因素。从表1可以看出,MH值随着Si69用量的增多逐渐变大,说明Si69在硫化体系中具有硫化剂的作用,提高了SIBR硫化胶的交联密度。表1中4号配方的硫化曲线见图1。

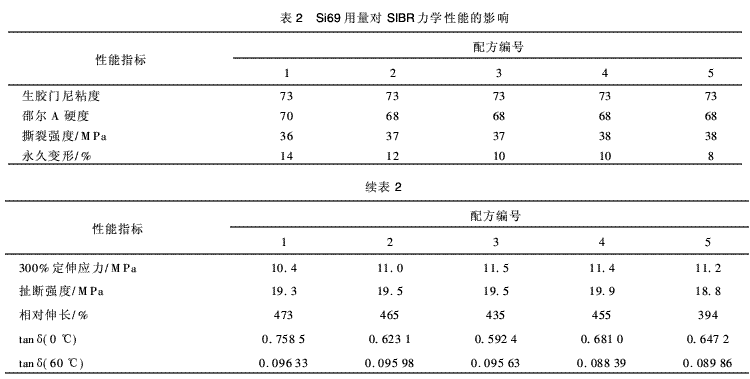

2.2 Si69用量对SIBR力学性能的影响

由表2可以看出,随着Si69用量的增加,SIBR的撕裂强度变大,永久变形和相对伸长变小,而扯断强度和300%定伸应力在Si69/白炭黑的值为8%~10%时出现极值,这主要是因为在Si69用量较小时,聚合物和填料之间既有共价键键合,也有可逆的物理连接,而Si69与聚合物和白炭黑之间的作用主要是化学作用,所以随着Si69用量的增加,使得原来聚合物和填料之间的可逆的物理吸附作用转变为共价键的连接方式;同时,Si69的存在还提高了体系中硫的含量,提高了聚合物网络的交联密度,这都增强了橡胶和填料之间的作用;但按照理论计算,Si69和白炭黑表面的硅醇基团的化学反应,只能在白炭黑表面形成一个单分子覆盖层,如果所有硅醇基都完全反应,每100份白炭黑大约需要13份Si69[4],但由于空间位阻存在,事实上每100份白炭黑大约需要8~10份Si69,所以扯断强度和300%定伸应力在m(Si69)/m(白炭黑)为8%~10%时出现极值,而当Si69用量继续增大时,过剩的Si69对橡胶的扯断强度和300%定伸应力产生不利的影响,但对橡胶的撕裂强度、永久变形和相对伸长等其它性能影响不大。

表2中所有配方的橡胶的tanδ(0℃)值都较高,说明SIBR具有良好的抗湿滑性,Si69用量对橡胶的抗湿滑性能没有影响;而tanδ(60℃)值随着Si69用量的增加而逐渐减小,说明Si69能够明显改善白炭黑在橡胶SIBR中的分布,并且Si69用量达到白炭黑用量的10%时,tanδ(60℃)值达到最低,即滚动阻力最小。

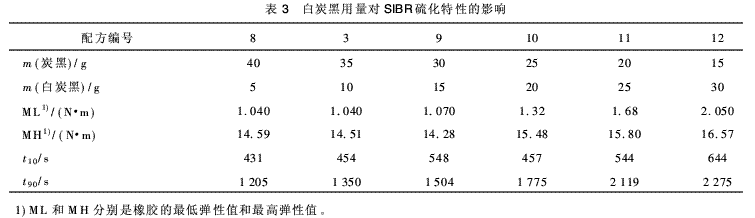

2.3 白炭黑用量对SIBR硫化特性的影响

由表3可以看出,随着白炭黑用量的增加ML和MH值均呈现增大趋势,前者主要是因为白炭黑表面具有极性较强的硅醇基,在硫化初期它与SIBR之间存在极强的范德华力,使得混炼胶具有较大的ML值,而且随着白炭黑用量越多,ML值越大;后者主要是因为白炭黑用量增加的同时,Si69的用量也在增加,从而进一步提高了SIBR硫化胶的交联密度,使得MH值随着白炭黑用量的增加逐渐增大。虽然偶联剂Si69能有效地对白炭黑的表面进行改性,但却不能完全抑制白炭黑对其它配合剂的吸附,所以白炭黑用量越多,吸附的配合剂越多,尤其是硫化剂和硫化促进剂,所以使得t10和t90随着白炭黑用量的增多都逐渐增大。

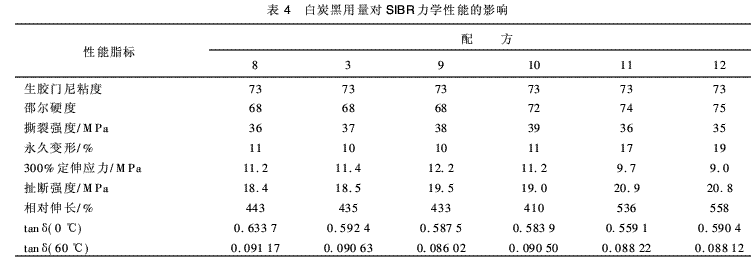

2.4 白炭黑用量对SIBR力学性能的影响

有研究表明,炭黑补强橡胶体系中[5,6],炭黑与橡胶的作用主要是物理键,占77%;白炭黑补强橡胶体系中[7],白炭黑与橡胶的作用的共价键占45%。所以随着白炭黑用量的增多及炭黑用量的减少,补强剂与橡胶作用的共价键增多,物理键减少,即补强剂与橡胶的作用增强;白炭黑增加的同时,Si69的用量也随之增多,提供了更多的硫,使得橡胶的交联密度增大,这两者都使胶料的扯断强度、撕裂强度、300%定伸应力逐渐增大,相对伸长逐渐变小。

从表4可以看出,随着白炭黑用量的增多,SIBR各种性能的变化基本符合上述规律,但当白炭黑用量超过20份,撕裂强度和300%定伸应力变小,相对伸长和永久变形增大,说明白炭黑用量达到一定值后,就会产生过剩的白炭黑不能和橡胶生成共价键,这主要是因为SIBR本身含可以参与化学反应的双键有限引起的,使得过剩的白炭黑只能靠物理作用围绕在橡胶周围,减弱了它本身的补强效果,另一方面单独存在的白炭黑对于橡胶网络起到一定稀释作用;所以当白炭黑用量达到一定值,再继续增加其用量,对SIBR的很多性能均产生不利的影响,即撕裂强度和300%定伸应力变小,相对伸长和永久变形增大。

由表4还可以看出,所有配方的橡胶的tanδ(0℃)均较高,即SIBR具有较好的抗湿滑性,而随着白炭黑用量的增加,tanδ(0℃)值没有出现规律性变化,说明白炭黑的用量不是影响橡胶抗湿滑性能的主要因素。众所周知,白炭黑具有改善橡胶滚动阻力的特点,因此被广泛用作各种轮胎胎面胶的补强剂。由表4还可以看出,随着白炭黑用量的增多,tanδ(60℃)值呈减小趋势,即滚动阻力逐渐减小,这主要是偶联剂Si69有效地改善了白炭黑在橡胶基质中的分散,使白炭黑能够降低橡胶滚动阻力的优点得以显现出来。

3 结 论

(1)在以炭黑补强SIBR为主的胶料体系中,偶联剂Si69具有延缓硫化时间的作用;Si69在SIBR胶料中的最佳用量为白炭黑用量的8%~10%。

(2)白炭黑/炭黑补强的SIBR的胶料体系中,随着白炭黑用量的增加,硫化时间延长,胶料弹性变大,滚动阻力明显降低,橡胶的综合性能得到提高,白炭黑用量在20份左右,橡胶的综合性能达到最佳。

参 考 文 献:

[1] 陈士朝.轮胎性能的发展和要求[J].橡胶工业,1997,4(1):45~49.

[2] K HNordisek.The“integral rubber”concept-an approach to aideal tire tread rubber[J]. Kautschuk Gummi Kunststoffe1985,38(3):178~185.

[3] AdolHalasa,et al.SIBR for high performance tyres[J].EuropRubber Journal,1990,172(6):35~38.

[4] 孟宪德.平衡硫化体系中的Si69对白炭黑补强NR的影响[J].高分子材料科学与工程,1996,12(3):99~103.

[5] Wolff S.Filler-elastomer interaction.Ⅶ.Study on bond rub-ber[J].Rubber Chem and Technol,1993,66(1):77.

[6] Wolff S.Chemical aspects of rubber reinforcement by filler[J].Rubber Chem and Technol,1996,69(2):325.

[7] Morton M.Rubber Technology[M].New York:Van NostranReinhold Co.,1987.104.