【炭黑产业网】1月21日消息,丰田合成近日对外宣称,其已顺利达成高比例再生橡胶材质汽车密封条的商业化量产目标。

当下,钢铁、塑料等材料的资源循环利用技术已然较为成熟,在市场上得到了广泛应用。但与之形成鲜明对比的是,橡胶的回收再生领域却困难重重。目前,绝大多数废旧橡胶的处理方式仍较为传统,主要通过焚烧来回收热能,这不仅造成了资源的浪费,还可能对环境产生一定影响。

据炭黑产业网了解,丰田合成解释道,橡胶回收的关键在于脱硫工艺,这一工艺旨在打破赋予橡胶弹性的硫键。然而,脱硫过程犹如一把双刃剑,在打破硫键的同时,极有可能破坏橡胶中的其他化学键,进而导致再生橡胶的强度降低,还会产生特殊的异味,这使得再生橡胶的质量难以满足汽车零部件等高标准应用的需求。

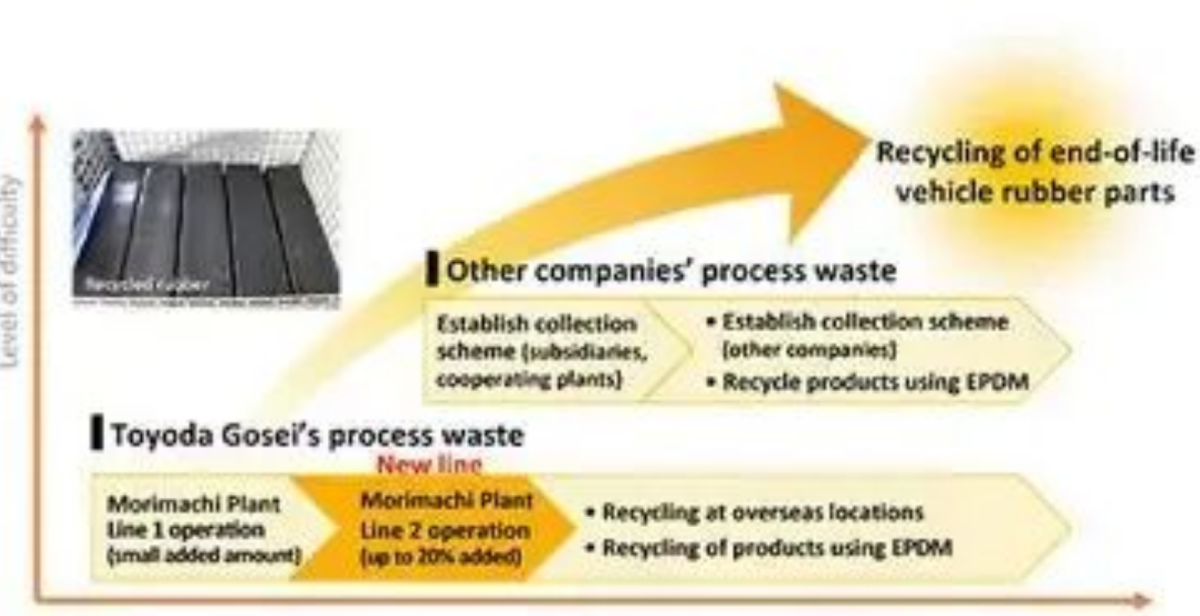

不过,丰田合成近期在脱硫技术上取得了重大突破。通过对脱硫技术进行改良升级,该公司成功提升了废旧橡胶再生材料的品质。如今,可应用于汽车零部件的再生材料占比从原来的不足5%大幅提升至约20%。经过丰田汽车的严格认证,这款采用高比例再生橡胶材质的密封条已被全新RAV4车型所采用,这无疑是对丰田合成技术成果的有力肯定。

丰田合成并未满足于现有的成绩,目前正进一步加大研发投入,致力于将该回收技术的应用范围从合成橡胶拓展至用量更大的天然橡胶领域。此外,该公司还计划与汽车制造商以及其他合作伙伴携手合作,共同构建一套完善的针对报废汽车橡胶材料的收集与再生循环体系,以推动整个橡胶回收行业的可持续发展。