炭黑产业网据十堰晚报消息:

在工业4.0智能化工厂内,一条轮胎的实际生产时间为35秒。

曾位于汉江北路的东风轮胎厂,一度是中国轮胎行业的骄傲,后被双星集团并购,成立了双星东风轮胎有限公司(以下简称双星东风轮胎)。2017年,市政府与双星集团签订协议,双星东风轮胎整体搬迁到十堰工业新区。在崭新的工业4.0智能化工厂里,该公司重整行装再出发,智能化生产线、废旧轮胎再利用等,成为十堰打造绿色低碳发展示范区的实践和缩影。

玩转“工业4.0” 日产轮胎万条

近日,位于十堰工业新区的双星东风轮胎工业4.0智能化工厂内一片忙碌景象:大门口,工作人员忙着为进出人员测体温;生产车间内,轮胎生产设备正在工作中,贴预复合、贴帘布、上胎圈、反包、定型、成型、卸胎,整个生产过程一气呵成。

“35秒!生产速度相比过去又提高了。”该公司总经理徐国良打开设备的智能存储器,上面清晰地显示着一条轮胎的实际生产时间。“我们用的是世界先进的智能化生产线。借助智能化平台,员工的劳动强度降低60%以上,产品不良率降低80%以上。”

这套设备是双星东风轮胎工业4.0智能化工厂新引进的HPC105型智能化半钢子午胎一次法成型机,目前是国内同类设备中最先进的。每套设备的售价为1300余万元,类似生产设备该公司目前已引进7套。满负荷生产,每天该公司大约能生产各种轮胎1万条。

与过去二次成型设备相比,该设备成型精度高、轮胎均匀性好、生产能力大、性能稳定。该工厂制造部部长郑继忠自豪地向记者介绍,整个生产过程除人工现场上胎圈外,其他均自动成型生产。过去一台设备需3个人力,现在只要1人轻松搞定。

在该生产设备前端,有一大片周围用黑黄相间线条标注的空白区域,记者准备走近细看轮胎生产过程,却被工作人员伸手拦住:“这片区域是光幕区,就是飞来一张纸片,设备也会自动停机,生产过程中的安全性非常高!”

双星东风轮胎的前身是东风轮胎厂,它是新中国成立以来建设的最大的轮胎厂,于1969年在十堰开工建设。之后的几十年里,该厂成为一汽、二汽、重汽等20多家国内著名汽车生产厂家的配套合作伙伴,产品远销130多个国家和地区。

现代化设备大量替代了人力,明显提高了生产效率。

根除环保问题 新能源利用率提高

“过去的双星东风轮胎,是我们最不放心的企业之一,不仅涉气,还涉水!”十堰市生态环境局张湾分局分管执法工作的一位负责人直言不讳地说。

据了解,双星东风轮胎在轮胎生产过程中,硫化车间需要高温高压的蒸汽。最初,该公司通过两台35蒸吨的燃煤锅炉供给。这两台锅炉老化退役后,该公司又安装了一台75蒸吨的燃煤锅炉。为处理锅炉污水与冲洗煤渣污水,该公司还配套建设有两个污水处理站。

2017年12月,双星集团与十堰市政府签订《双星东风轮胎有限公司环保搬迁升级改造及新投资项目协议书》,在整体环保搬迁、升级改造的同时,建立全球领先的轮胎工业4.0智能化工厂。搬迁升级后,双星东风轮胎通过新铺设的管道,所需高温高压蒸汽由京能热电输送提供。

燃煤锅炉没有了,影响空气质量的最大环保问题根除了,污水问题也彻底解决了。

不仅如此,过去该公司硫化车间采取过热水加热工艺,热能损耗大,现在采取氮气硫化新工艺后,比过去节能30%。目前,该公司还将氮气硫化过程中产生的104℃热水制成冷冻水后,输送到车间重复使用,每年可节约经费100多万元。在此基础上,该公司还充分利用厂房房顶空间,建设年发电量约6兆瓦的光伏太阳能,大大提升新能源利用率。

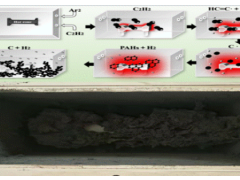

与双星东风轮胎工业4.0智能化工厂一路之隔,十堰伊克斯达再生资源有限公司废旧轮胎再利用新工厂也在加紧生产。“我们公司和双星东风轮胎实现互补,每年废旧轮胎处理量达10万吨。”该公司总经理逄叔宝表示,废旧轮胎处理生产的初级油、炭黑都可以再利用,企业与企业之间实现了产业循环。

(原标题:看20企观20业| 双星东风轮胎有限公司:为了环保搬家 实现绿色“智”造)