炭黑产业网据车与轮店主联盟消息:炭黑产业网据车与轮店主联盟消息:近日, 浙江经济生活频道《浙商抖抖腔》栏目发表了“我和我的工厂 走进中策橡胶”。中策橡胶集团董事长沈金荣通过该栏目为大家介绍了中策橡胶“未来工厂”。

数字化赋能,中策橡胶实现智能制造

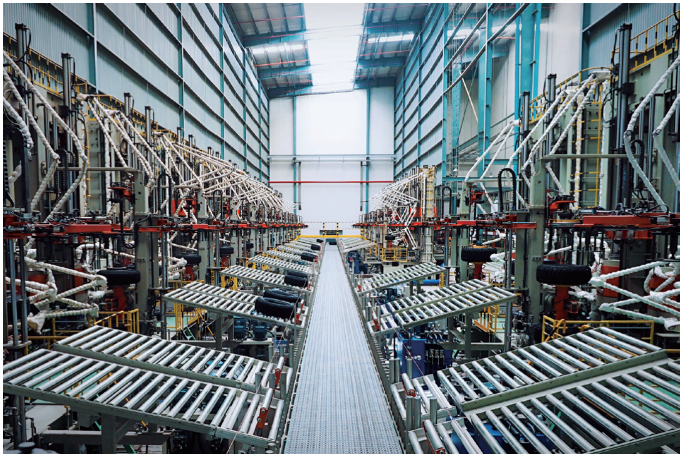

据了解,作为浙江省首批“未来工厂”试点,杭州中策橡胶投资近5亿元打造了“高性能子午胎未来工厂”。跟着镜头走进中策橡胶“未来工厂”,可以看到上万个传感器实时采集,分析生产、质量、设备等上百种数据,并自动为AGV物流机器人分派任务。

无人智能AGV叉车24小时不间断地运行,替代人工来来回回搬运产品,提升物流效率,增加物料搬运的准确性、安全性。通过综合应用5G、AI、大数据、云计算、物联网等新技术,依托数字化仿真设计、大数据平台分析决策、轮胎生产全流程智能控制与云计算模型。中策橡胶“未来工厂”成为了轮胎智能制造新模式新标杆,引领了轮胎行业制造模式转型,加速轮胎制造产业转化升级为智慧云制造步伐。

日产轮胎12万条,

“未来工厂”每7秒生产1条轮胎

通过智能物流,智能智造,智能检测等方面,中策橡胶“未来工厂”实现了全流程的智能化再造,大大提升了工厂效率,基本上6-7秒就可以生产一条轮胎。中策橡胶集团董事长沈金荣表示:“中策橡胶这几个工厂一天加起来可以生产12万条轮胎,这个速度在以前是没有办法想象的。”

同时,生产量提升的同时,工厂所需的工人也大幅度缩减,记者在2.7万平方米的工厂内,只看到了10个工人。

而生产效率提升、生产成本降低,可以大幅度提高了中策橡胶的市场竞争力和利润水平。

大数据管理轮胎周期

提升产品质量和生产效率

通过MES系统的导入,中策橡胶“未来工厂”打通了轮胎生产信息流,可以全方位收集车间生产的数据信息,从而控制生产流程和工艺参数,实现了轮胎全生命周期的信息化基础管理,从而提高企业工艺控制水平和生产效率。

以胎面工艺为例,中策橡胶旗下有朝阳、威狮、好运、雅度等多个品牌,胎面的种类规格有上百种,产线规格每隔半小时就要切换,同时参数也需要重置。基于人工经验频繁重置参数,容易出现偏差。而在未来工厂里,“大脑”自动为每个规格设定更优的工艺参数,将胎面压出产线的质量误差控制在1%以内。数据显示,中策未来工厂投入使用后,产品研制周期缩短50%,产品生产效率提升15%,不良率降低40%。

“低碳经济,绿色制造”的智能工厂

中策采用全球先进的生产工艺和技术装备,打造“低碳经济,绿色制造”的智能工厂,将环保贯穿生产的每一环节,从生产源头上实现废弃物的减量化、资源化、无害化。并且中策建立再生资源循环利用体系,每产1吨再生橡胶综合能耗降低30%,废气排放量减少95%以上,从而增强公司可持续发展后劲。

中国轮胎没有理由输给外资品牌近年来,随着大数据、物联网、云计算、人工智能、5G等技术的发展,中策橡胶积极拥抱新技术,以数字化赋能企业研、产、供、销全产业链。通过数字化转型升级,我们看到中策橡胶已经成为全球轮胎智能制造新模式新标杆,从战略层面推动中国传统制造业通过数字化实现转型升级发展。我们相信,拥有全球最先进的智能工厂,加上顶尖的技术团队和生产成本优势,以中策橡胶为首的国产轮胎没有理由输于外资品牌!