刘付永,杜爱华,赵志超,黄宝琛(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛 266042)

作者简介:刘付永(1981-),男,山东临沂人,青岛科技大学在读硕士研究生,主要从事高分子材料结构与性能的研究。反式1,4-聚异戊二烯(TPI )是一种动态生热和滚动阻力低、耐磨性能及动态疲劳性能优良的新型橡胶[1-3]。将20份TPI与NR/SBR并用胶或SBR并用,硫化胶定伸应力和动态疲劳性能提高,生热降低,滚动阻力降低14%~18%,并具有较好的耐磨性能和干湿路面抓着性能[4]。对于炭黑补强并用胶,混炼工艺对硫化胶的物理性能影响很大[5]。本工作研究混炼工艺对炭黑补强TPI/SBR并用胶性能的影响,以期为TPI大规模应用于轮胎胎面提供参考。

1 实验

1.1 主要原材料

SBR,牌号1502,中国石化齐鲁股份有限公司产品; TPI,反式1,4-结构摩尔分数不小于0.98,门尼粘度[ML(3+4)100℃]为74.4,青岛科大方泰材料工程有限公司产品;炭黑N330,青岛德固赛化学有限公司产品;芳烃油,芳烃质量分数约为0.67,济南炼油厂产品。

1.2 试验配方

TPI 50,SBR 50,炭黑N330 50,氧化锌5,硬脂酸 2,防老剂4010NA 2,芳烃油 2,石蜡 2,硫黄 2,促进剂CZ 1。

1.3 试样制备

胶料在开炼机上混炼,开炼机辊温为70℃,具体混炼工艺如下。

混炼工艺A:TPI塑炼后加入1/2炭黑,制成TPI炭黑母炼胶,再将SBR塑炼,加入1/2炭黑制成SBR炭黑母炼胶,将TPI和SBR母炼胶混炼均匀后加入其它配合剂。

混炼工艺B:将TPI和SBR在开炼机上混炼均匀,然后加入全部炭黑,混炼均匀后加入其它配合剂。

混炼工艺C:TPI塑炼后加入全部炭黑,制成TPI炭黑母炼胶,再将SBR塑炼,加入TPI炭黑母炼胶,混炼均匀后加入其它配合剂。

混炼工艺D:SBR塑炼后加入全部炭黑,制成SBR炭黑母炼胶,再将TPI塑炼,加入SBR炭黑母炼胶,混炼均匀后加入其它配合剂。

胶料在平板硫化机上硫化,硫化条件为150℃/15 MPa×t90。测定硫化胶动态粘弹性能时,胶料在橡胶加工分析仪中直接硫化。

1.4 测试分析

(1)结合橡胶质量分数(wrb)

称取一定质量(m1)停放7 d的混炼胶,用质量为m2的滤纸包裹,再用质量为m3的镍网包裹,以甲苯为溶剂,采用索氏抽提器抽提48 h,抽提后的试样真空干燥至恒质量(m4)。wrb按下式计算:

式中 wf———混炼胶中炭黑的质量分数;

wr———混炼胶中橡胶的质量分数。

(2)动态粘弹性能

采用RPA2000型橡胶加工分析仪(美国埃迩法科技有限公司产品)测定混炼胶和硫化胶的动态粘弹性能。

混炼胶应变扫描:温度 100℃,频率 0.1Hz,应变范围 0.7%~100%。

硫化胶频率扫描:将橡胶加工分析仪升温至150℃,硫化13 min,然后降温至60℃,进行频率扫描,频率范围为0.1~30 Hz。

(3)物理性能和动态疲劳性能

硫化胶的邵尔A型硬度按GB/T 531—1999测定;拉伸性能按GB/T 528—1992测定;撕裂强度按GB/T 529—1999测定,采用直角型试样;回弹值按GB/T 1681—1991测定。

硫化胶的耐屈挠性能按GB/T 13934—1992测定;拉伸疲劳性能按GB/T 1688—1986测定,应变为100%;压缩疲劳温升按GB/T 1687—1993测定,冲程为4.45 mm,负荷为1 MPa,温度为55℃。

2 结果与讨论

2.1 结合橡胶质量分数

尽管配方相同,但混炼工艺不同也会使炭黑在TPI/SBR并用胶两相中的分配不同,从而造成胶料中结合橡胶的质量分数不同。结合橡胶质量分数过大,则胶料的工艺性能较差;结合橡胶质量分数过小,则炭黑的补强效果较差。

采用混炼工艺A,B,C和D的胶料中结合橡胶的质量分数分别为0.191,0.092,0.019和0.022。可以看出,采用混炼工艺A的胶料结合橡胶质量分数明显高于采用其它混炼工艺的胶料,这是由于炭黑分别与TPI和SBR混炼,其在两相中分散均匀,与橡胶结合牢固,因此形成的结合橡胶较多。由于TPI分子链高度规整,难以与炭黑发生物理缠结,因此先制成TPI炭黑母炼胶再与SBR混炼的工艺(混炼工艺C)制得的胶料结合橡胶质量分数最低。先将TPI与SBR共混,再加入炭黑(混炼工艺B),SBR打乱了TPI分子链的规整性,炭黑在并用胶中分散较好,胶料中结合橡胶的质量分数也较高。

2.2 硫化特性

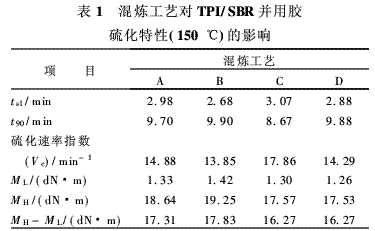

混炼工艺对TPI/SBR并用胶硫化特性的影响如表1所示。

从表1可以看出,与采用其它混炼工艺的胶料相比,采用混炼工艺C的胶料t90稍短,Vc略大,其它硫化特性相差不大。

2.3 物理性能

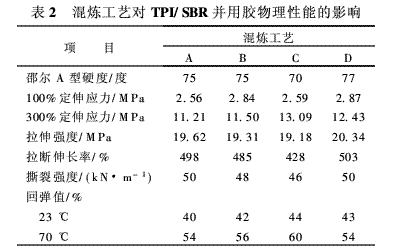

混炼工艺对TPI/SBR并用胶物理性能的影响如表2所示。

从表2可以看出,与采用其它混炼工艺的硫化胶相比,采用混炼工艺C的硫化胶回弹值略高,邵尔A型硬度、拉断伸长率和撕裂强度稍低,这可能是由于炭黑大部分分散在TPI相中,对SBR补强效果较弱所致。但总体来说,混炼工艺对TPI/SBR并用胶物理性能的影响不大。

2.4 动态疲劳性能

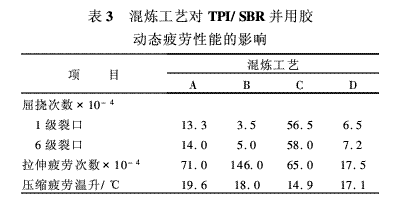

混炼工艺对TPI/SBR并用胶动态疲劳性能的影响如表3所示。

从表3可以看出,与采用其它混炼工艺的硫化胶相比,采用混炼工艺C的硫化胶耐屈挠性能明显较好,压缩生热较低,拉伸疲劳性能居中,综合动态疲劳性能较好。

2.5 动态粘弹性能

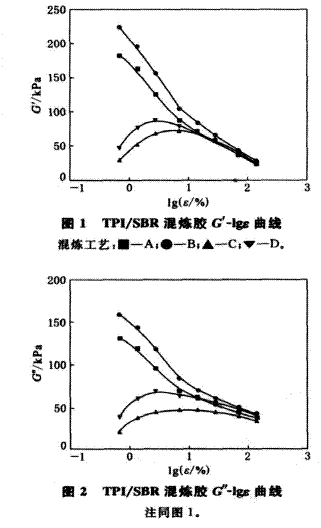

TPI/SBR混炼胶剪切储能模量(G′)、剪切损耗模量(G″)和损耗因子(tanδ)与应变(ε)的关系分别如图1~3所示。

从图1和2可以看出,随着ε的增大,采用混炼工艺C和D的胶料G′和G″先增大后减小,这表明在ε增大的过程中,炭黑从一相向另一相部分迁移并形成炭黑网络。采用混炼工艺D的胶料G′和G″高于采用混炼工艺C的胶料,这与胶料中结合橡胶的含量一致。混炼工艺A虽然能够使炭黑分别在TPI和SBR中均匀分散,但在TPI和SBR的炭黑母炼胶共混过程中,炭黑与橡胶的预先结合阻碍了TPI与SBR间的混合,因此采用该工艺制备的胶料G′和G″并非最大。

从图3可以看出,采用混炼工艺C的胶料tanδ最小,采用混炼工艺D的胶料tanδ最大。分析原因认为,SBR本身滞后损失较大,采用混炼工艺C,SBR相中炭黑较少,不会使SBR相的滞后损失进一步增大;由于TPI分子链高度规整,即使大量炭黑分布在TPI相中也不会使其滞后损失显著增大,因此采用混炼工艺C的胶料tanδ较小。而采用混炼工艺D,SBR相中炭黑较多,由于炭黑在SBR相中的高补强性和SBR分子链的柔顺性,使得胶料的tanδ较大。

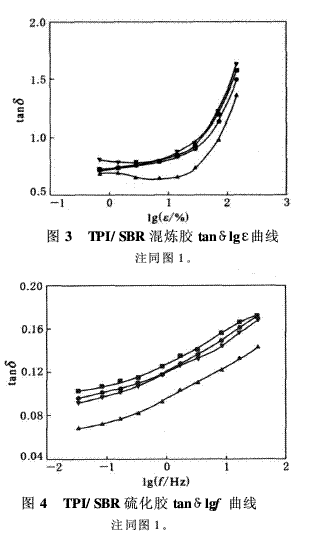

混炼胶的tanδ由橡胶分子链段滞后和炭黑对橡胶分子链运动的阻碍共同贡献,而硫化胶的tanδ主要由炭黑对橡胶分子链运动的阻碍贡献。炭黑的补强效果越好,结合橡胶含量越高,硫化胶中炭黑对橡胶分子链运动的阻碍作用越大,硫化胶的tanδ越大。TPI/SBR硫化胶tanδ与频率(f)的关系如图4所示。

从图4可以看出,采用混炼工艺C的硫化胶60℃时的tanδ最小,滚动阻力最低。

3 结论

(1)混炼工艺对TPI/SBR并用胶硫化特性和物理性能总体影响不大。

(2)采用先制备TPI炭黑母炼胶再与SBR及其它配合剂混炼的工艺,硫化胶的动态疲劳性能较好,滚动阻力较低。

参考文献:

[1]宋景社,黄宝琛,范汝良,等.反式1,4-聚异戊二烯硫化胶及其共混硫化胶的研究[J].橡胶工业,1997,44(4):209-213.

[2]宋景社,范汝良,黄宝琛,等.含反式1,4-聚异戊二烯的轮胎胶料的加工和使用性能[J].轮胎工业,1999,19(1):9-13.

[3]马祖伟,黄宝琛,宋景社,等.反式聚异戊二烯的硫化特性及硫化胶的性能[J].合成橡胶工业,2001,24(2):82-86.

[4]张文禹,黄宝琛,杜爱华,等.TPI/HVBR共混物的性能[J].橡胶工业,2001,48(12):709-712.

[5]邓本诚.橡胶并用与橡塑共混技术[M].北京:化学工业出版社,1998:6.