周海滨 (杭州中策橡胶有限公司,浙江杭州310008) 编译

0 前 言

关于炭黑在胶料中分散的各种模型已经有了许多种。但是,在密炼机里炭黑如何在胶料中分散,我们全然无知。根据藤先生的研究,他认为分散主要在转子和室壁间的高剪切部位进行。另外,通过高剪切场对胶料的挤压,生成新的炭黑聚集体,就是炭黑的二次结构。但是,密炼机工作时,在高剪切部位产生了机械力,使生热大的胶料温度升高,剪切力降低,因此,不能使炭黑二次聚集体粉碎,从而得不到具有很好性能的混炼胶。

从报道的数据中获悉,由于大轴径密炼机的降温性能优异,因而混炼胶的温度不高。Mckelvey的报告[2]认为,在分散理想的密炼机中,轴径大回路狭窄的凸棱部位上对熔融状聚乙烯的剪切力只是转子和内壁间顶部剪切力的60%。

笔者的研究[3]是在降温性能优异、轴径大、凸棱部位狭小的新型加压式密炼机中测定了SBR炭黑胶料的温度、门尼粘度、体积电阻率,并就炭黑进入胶料的途径及其分散与原有的密炼机进行了比较。

1 实 验

1. 1 装置

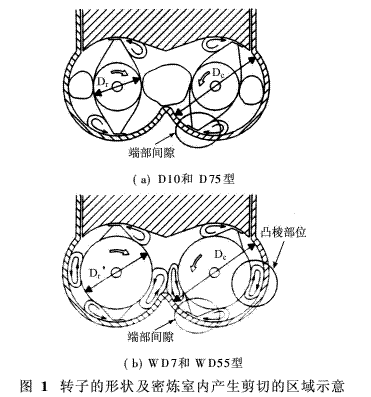

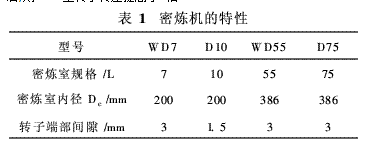

用混炼容量7 L、10 L、55 L、75 L等4种类型的加压式捏和机(密炼机)进行试验。图1(a)和(b)是混炼室断面示意图。图1(a)为容量10 L和75 L(称为D10型和D75型)的密炼机,其密炼室内壁直径(Dc)与转子直径(Dr)之比(Dr/Dc)约为0. 5。图(b)表示新型的加压式密炼机(容量7 L和55 L)WD7型和WD55型,其直径比(Dr/Dc)约为0. 7。WD型密炼机凸棱的部位比D型的狭小,这样,胶料在混炼中有很好的导热性能。在同一转速下,WD型密炼机凸棱部位的剪切速率是D型的2. 3倍。再则,试验中所用的WD7型和D10型及WD55型和D75型密炼室的大小相同。但是,由于转子的形状不同,混炼的容量也各异。WD7型和D7型转子形状的不同部分是转子的直径和转子凸棱的高度,而转子凸棱的长度、宽度、扭转角度及胶料进入的角度是相同的。WD55型和D75型密炼机的上述数据也是相同的。

四种密炼机转子的外径和转子凸棱前端间隙的尺寸列于表1。WD55型和D75型各部分的数据相同。D10型的数值是WD55型和D75型的1/2左右。但是,WD7型的端部间隙是D10型的2倍。在密炼机转子转速相同的情况下,D10型、WD55型和D75型间隙部位的剪切速率也是相同的,WD7型间隙部位的剪切速率约是其1/2。若用等剪切速率对WD7型转子和室壁间隙部位的剪切速率进行比较的话,则WD7型转子转速提高了1倍。

1. 2 原材料

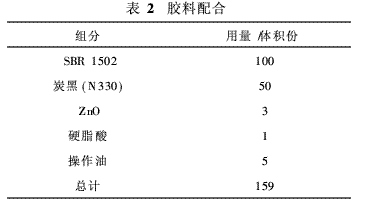

试验所用的橡胶是住友公司出品的乳聚SBR1502;填料(炭黑)是三菱化学的HAFN330;氧化锌(ZnO)是东邦亚铅公司的银岭A;硬脂酸和硫黄的配合比例见表2所示。

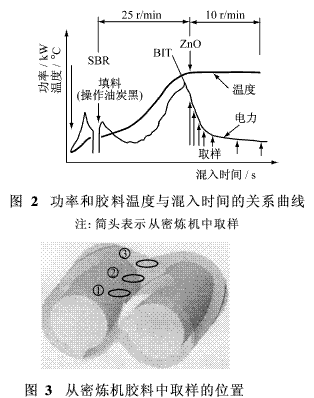

把上述材料加入混炼室,填充率为0. 75。图2为试验中功率值、胶料温度和混炼时间之间关系的模拟图。SBR和硬脂酸投入后混炼2min(转速25 r/min),然后,将炭黑和硫黄投入,混炼至过了BIT(炭黑混入时间)后,再投入ZnO,此时转速控制在10 r/min。当转子的转动数达600转时,进行取样。为了抑制胶料生热,取样时转子的速度要控制在10 r/min以下。在炭黑分散过程中,大的剪切力至关重要。胶料温度攀升,粘度下降,剪切应力就减小。试验用的密炼机的冷却能力存在着差异,所以,胶料温度攀升中出现的差异可以进行预测。为稍许平衡各密炼机中胶料温度的差异,应降低转子的转速。

1. 3 胶料的取样和温度测定

图3列示了胶料的各个取样和温度测定处。从转子的方向看,混炼室的左端是①,混炼室的中间是②,混炼室的右端是③。在各试验中从降低转速的前和后开始累计,转数分别为20、50、100、200、400、600,使转子的凸棱停止在同位相上。按图2上箭头方向所示的时间进行取样。先在②的位置上插入温度传感器(E型热电偶)进行温度测定,然后从位置②上开始取样并测定门尼粘度,从①、②、③三个位置上取样,测定体积电阻率。

1. 4 测定门尼粘度和体积电阻率

将胶料制成薄片状试样,测定其门尼粘度、体积电阻率。用于测定门尼粘度的试样的直径50 mm、厚度6~8 mm,在岛津制作所的SMV-202仪器上进行测定。测定体积电阻率的试样直径30 mm、厚度2~3 mm,用三菱化学的高电阻仪(MCP-HT450)进行测定,并对它们的中间值进行比较。

2 结果与讨论

2. 1 胶料的温度和门尼粘度

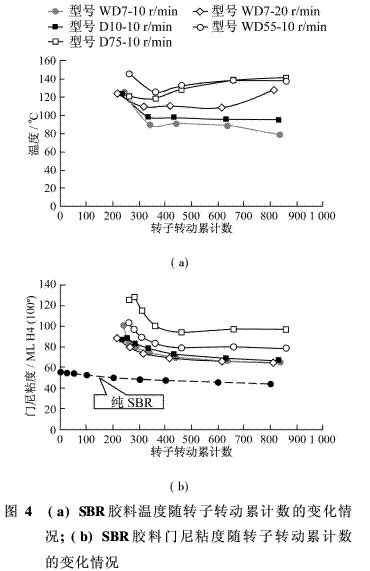

图4列示了取样时胶料温度和累计转动数的相关曲线。横轴数值表示炭黑加入后转子转动的累计数。该累计转动数是以25 r/min转速混炼时,刚过BIT(炭黑混入时间)以及过了BIT后的250转,转速为10 r/min时20、50、100、200、400、600转合计起来的数值。在混炼室的大小和转子端部间隙剪切速率相同的WD55型和D75型密炼机中,胶料的温度无差异。但是,对于混炼室小的WD7型和D10型密炼机来说,无论转数多少,其胶料温度都比WD55型和D75型的低。WD7型和D1型装置小,发热量低,单位容积中导热面积大,降温效果明显。

当WD7型密炼机转速为10 r/min时,其胶料温度比D10型的低。正如在其他报道中所描述的那样,轴径大增加导热面积,由于转子总的导热系数大,降温在不断地进行。但是,当WD7型密炼机转速为20 r/min时,胶料的温度比D10型的高。这是由于它们转子端部的剪切速率相同,WD7型密炼机凸棱部位的剪切速率是D10型的4. 6倍。

图4(b)列示了门尼粘度和累计转动次数的关系。混炼量大的D75型和WD55型密炼机中胶料的门尼粘度比混炼容量小的D10型和WD7型的高,这是因为D75型和WD55型密炼机在混炼中其胶料的温度高,表观门尼粘度低,产生的剪切应力小。再者,与D10型和WD7型小型密炼机相比,其转子凸棱前端的周向速渡快,给炭黑提供的能量大。由于这个原因,炭黑在转子端部和混炼室壁之间。受到强烈的挤压,坚硬且难以破坏的二次聚集体在橡胶中大量生成。

另外,尽管D75型和WD55型密炼机转子端部的剪切速率相同,WD55型密炼机转子转动累计数为350和860时,胶料的门尼粘度分别是83和79,比D75型的101和97要小,这是因为WD55型密炼机大直径转子转动,使凸棱部位的胶料产生了回流,大量的炭黑进入胶料,即使在低剪切力下炭黑聚集体仍然可以分散,门尼粘度大幅度降低。

从这些结果看,即使转子凸棱与内壁之间(此部位胶料的门尼粘度较低)的剪切速率相同,再加大转子的轴径,使凸棱部位的剪切速率提高1倍,这样,便可以降低门尼粘度。WD55型和D75型密炼机中胶料温度无大的差异,门尼粘度也不同。这样,便可以推测胶料内生成的炭黑聚集体的状态是不同的。各密炼机的累计转动数达350转时,门尼粘度的下降幅度很大,而后,粘度下降趋缓,这与塑炼纯SBR胶料时,门尼粘度的下降幅度几乎是一致的。根据这一结果可以推断,炭黑分散状态不同与门尼粘度值有关。

2. 2 体积电阻率

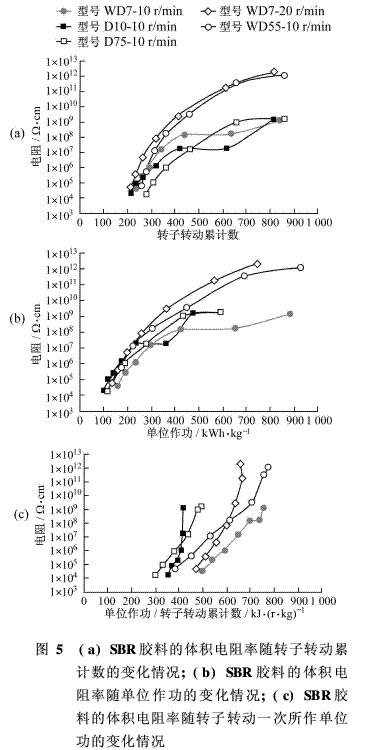

混炼量和转子形状不同的各密炼机胶料的体积电阻率和累计转动数之间的相关性如图5(a)所示。转动累计数达850转时,与D75型相比,WD55密炼机胶料的体积电阻率要高出1 000倍。与此相比,即使转子凸棱和内壁间剪切速率相同,加大转子的轴径,凸棱部位的剪切速率提高,因而,体积电阻率也就提高了。当转动累计次数在200~300转时,WD型密炼机胶料的体积电阻率急剧上升。这可以由以下两点加以说明:第一,在凸棱部位胶料中生成的很多炭黑聚集体容易粉碎,所以,过了BIT后粒子被细化;第二,WD型密炼机转子凸棱比D型转子凸棱的高度低,胶料容易从凸棱的低剪切部位向凸棱与室壁间隙处的高剪切速率区域流动。通过间隙的混炼胶的比例增加。即,以凸棱的高度为例,由于凸棱的高度降低了,胶料越过凸棱就容易流动了。

WD型密炼机胶料的体积电阻率可提高到1×1012Ωcm。这是因为炭黑聚集体的凝聚力比转子凸棱与室壁的间隙部位上的剪切应力小,粒子在细化。另一方面,在D型密炼机中胶料体积电阻率只上升至1×109Ωcm,这是由于转子与室壁之间间隙中的剪切速率和WD型的相同,胶料中聚集体的凝聚力比转子与室壁之间的剪切应力大,粒子不能细化所致。

当WD7型密炼机的转速为10 r/min时,尽管转子凸棱与室壁之间的剪切速率只是其他密炼机的1/2,但是,仍然获得与D10型和D75型同样的体积电阻率。从这个结果可以推测,将凸棱部位的剪切速率提高2. 3倍,则在凸棱部位的炭黑可缓缓地进入胶料。总之,在转子与室壁之间剪切速率降低1/2的场合,炭黑在凸棱部位进入胶料,生成的聚集体容易被粉碎,从而顺利地地行分散。

将WD7型密炼机的转速提高至20 r/min,使转子与室壁间的剪切速率和其他密炼机保持相同,在这种场合体积电阻率可提高到1×1012Ω·cm。

从上述结果可以推测,对D型和WD型密炼机来说,炭黑进入胶料的状态是不同的,WD型密炼机胶料中生成的炭黑聚集体比D型的更容易被破坏,分散性更好。向单位质量的胶料提供的动力称为单位功率,为使胶料的品质均一,作为混炼重现性的控制方法,可把它作为基准来判断是否停止混炼。试验中单位功率和体积电阻率的相关性见图5 ( b)所示。WD7型密炼机的转速为20 r/min及使用WD55型密炼机时,混炼结束时的单位功率值为0. 9和1. 1 kWh/kg,再者,混炼结束时胶料的体积电阻率为1×1012Ωcm,比WD7型(转速10 r/min)、D10型、D15型都大。与此相比, WD7型转速(20 r/min)及WD55型密炼机从过了BIT后直至混炼结束,提供给胶料的能量很大。这是由于WD型密炼机的降温性能优越,抑制了胶料发热,提供给位于凸棱部位的胶料的能量很大。

WD7型密炼机的转速为10 r/min时,单位功率值是1. 1 kWh/kg,体积电阻率为1×109Ωcm。与此相比,WD型转子与密炼机中室壁之间的剪切速率相对较小;在这种场合,要使体积电阻率保持同等水平,就需要更多的混炼能量。

图5(a)横轴的累计转动数是转子每转动一转混炼历程的累计数;图5(b)横轴的单位功率为每1 kg的能量的平均混炼能量;图5(c)横轴是把(a)和(b)两者组合起来,每转动一周转子的单位功率(KJ/r·kg),分母r表示每转动1周的数值。转子每转动一周的单位功率是混炼量和转子形状不同的混炼机中,转子工作量不同的比较结果。

如图5(c)所示,与D型密炼机相比,WD型的转子每转动1周的单位功率值高,最高达4. 6 kJ/r·kg,体积电阻率最高值为1×1012Ωcm。这是因为转子的轴径增大,凸棱部位的剪切速率提高,对胶料的剪切力更大,每转动1周的混炼能量增大的缘故。

当转子与室壁间的剪切速率相等时,转子每转动1周的单位功率值,WD型为3. 0 ~4. 0 kJ/r·kg,D10型则是2. 0~2. 5 kJ/r·kg。与WD55型和D75型密炼机相比,容量小的密炼机的上述数值波动小。与此相比,混炼容量小的密炼机转子每转动1周,可稳定地向胶料提供一定的混炼能量。

3 结 论

根据以上论述,混炼SBR胶料时可将混炼室的内壁直径(Dc)和转子轴部直径(Dr)的比例(Dr/Dc)从0. 5提高到0. 7,这样,混炼容量减小,混炼能量增加,门尼粘度降低,可获得高体积电阻率,凸棱部位的低剪切速率区域有助于炭黑进入胶料并分散。

因此,转子直径大,凸棱部位剪切速率高的密炼机在高填充炭黑胶料的混炼中能发挥其优越的性能。

参考文献:

[1] M. Toh, T. Gondoh, T, Mor,i等. Handbook ofapplied polymer processing technology[M]. NewYork: MarcelDekker, 1996. 523.

[2] J. M. Mckelvey. Polymer Processing[M]. NewYork: Textile Book, 1962.

[3] 入江誠,福田裕之,松本真一,等.轴径の大きなゴム混練機のカ ボンブテツク分散について[J].日本ゴム協会, 2006, 79(11): 16-20.