王进文, 刘 霞 (西北橡胶塑料研究设计院,陕西咸阳712023) 编译

0 前 言

炭黑是一种工业化大规模生产的独特纳米材料,用途非常广泛。炭黑的多用性得益于其乱层结构、碳本质、疏水表面和宽范围的粒子和聚集体尺寸及形状分布。

以下所讨论的高性能炭黑可在一个连续工艺中将炭黑进行热改性,且对炭黑内部微结构的热改性程度可以进行控制。另外,对炭黑类型或形态(细度和结构)可以定制,以满足最终产品的性能要求。这种超常的工艺控制能力使橡胶和塑料配方设计人员在设计制品、优化使用性能和加工性能方面享有极大的灵活性。另外这些炭黑纯度极高,所以在一些苛刻应用场合可提供有利的性能,如不含硫、多环芳香化物含量低(符合FDA 21CFR1783297关于直接与食品接触应用中的要求)、耐氧化、吸湿极少、灰分和金属含量低。

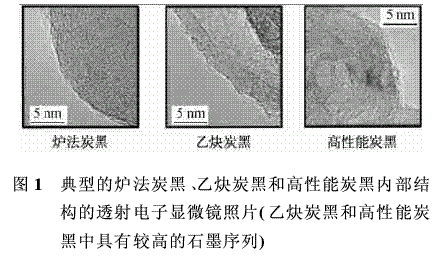

通过热改性工艺可以控制高性能炭黑的内部微结构。高性能炭黑(商品名PureblackCarbon,SCD级)的内部微结构与一种典型的炉法炭黑和乙炔炭黑的比较见图1。可以看到,从原生炉法炭黑到高性能炭黑,石墨层有序化程度提高,从而使高性能炭黑的导电、导热性均优于原生炉法炭黑。乙炔炭黑也是部分石墨化的炭黑,另外其纯度也较高,所以一般用于导电塑料和电池中。但是,尽管新型高性能炭黑的内部微结构与乙炔炭黑的相当,但其却更具优势,因为其可制成各种形态及达到各种石墨化程度,因而可优化胶料的加工性能和使用性能。

这些优异的新型高性能炭黑可应用在胶囊里。胶囊一般用于轮胎硫化等场合,除了要具有较长使用寿命外,还应具有低渗透性及良好的导热性等特殊性能。通过使用合适的材料,包括聚合物、硫化树脂及高性能填料(如炭黑),可以使胶囊获得较长的使用寿命。一般采用丁基橡胶来延长使用寿命并降低透气性,轮胎的气密层采用的就是丁基橡胶。轮胎硫化胶囊采用的也是丁基橡胶。为了在轮胎硫化过程中有效地传递热量,还要求胶料具有良好的导热性。为此,可采用新型高性能炭黑,将其较高的导热性赋予硫化胶囊,从而提高轮胎的生产效率,延长胶囊的使用寿命。

1 实验

1.1 配方和实验设计

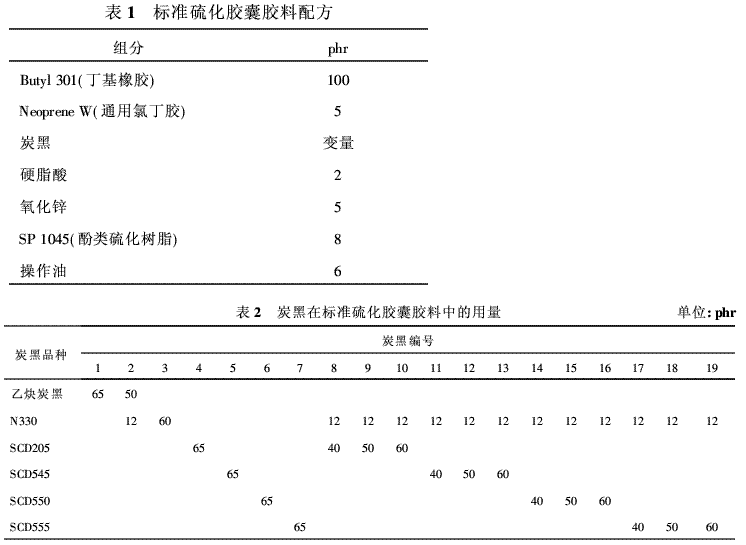

胶囊采用表1所示的标准硫化胶配方,实验设计则是将填料的类型、用量和并用比作为变量,研究和评价硫化胶囊胶料的性能。实验设计中还选用了一系列新品级的高性能炭黑(表2)。在1.5 L切向转子密炼机中以一段法混炼胶料。先加入所有聚合物和氧化锌,30后加入75%的炭黑,剩余的炭黑和操作油在90 s时加入,硬脂酸在180 s时加入。将胶料置于双辊开炼机上,加入酚醛树脂,翻炼6次,之后出片硫化。所有橡胶的物理性能都按相应的ASTM试验方法测试。

硫化胶囊中常用的炭黑有N300、N220、乙炔炭黑等,以及它们不同比例的并用体。高性能炭黑可替代乙炔炭黑,单独使用或与N330并用。表2示出了该研究中所用的各种炭黑。

1.2 高性能炭黑

本研究所用的高性能炭黑是采用SuperiorGraphite的专利炉法工艺对微结构进行热改性制备的。为本研究制备了两种SCD炭黑,一种是高结构、低表面积炭黑(SCD205),另一种是中等结构、中等表面积的炭黑。后一种炭黑在3种不同条件下进行热改性(分别是SCD545、SCD550和SCD555),以检验微结构变化在补强性和导热性方面对其在硫化胶囊胶料中表现的影响。

1.3 橡胶性能和导热性测试

用Columbian化学公司新近开发的干涉显微镜(IFM)技术表征所有试样的分散程度。静态应力-应变性能用多工位拉力机进行测试。在180℃和20 s-1,100 s-1,500 s-1和1 000 s-1的剪切速率下用毛细管流变仪获取毛细管流变数据。用United FTF-48在恒定峰-峰应变(0~100%伸长)下测试疲劳寿命。C型撕裂强度用孟山都拉力机Tensometer 2000测定。导热率用导热分析仪在室温(23℃)下按ASTM C-518进行测试。

2 结果与讨论

对混炼的硫化胶囊胶料进行了填料分散、剪切粘度、拉伸性能、破坏性能(疲劳寿命和撕裂)和导热性测试。主要研究的是对胶囊性能影响最大的方面,包括流变性能、胶囊寿命和导热性。胶囊需进行模压或注压硫化,新胶料与目前使用的胶料必须具有同等的充模性能,因此流变性能尤为重要。疲劳性能,如疲劳寿命和撕裂性能也很重要,这是因为胶囊的寿命对胶囊的硫化次数,即生产一定数量的轮胎所需的胶囊数有直接的影响。当然,胶囊的使用寿命越长越好,这样才有可能降低生产成本。撕裂性能,特别是热撕裂性能也很重要,因为具有足够高的撕裂性能才能在脱模时不被破坏。最后,提高导热性可以缩短硫化时间,提高轮胎产量。随着轮胎日益增大,硫化时间延长,胶囊的导热性就显得更加重要了。

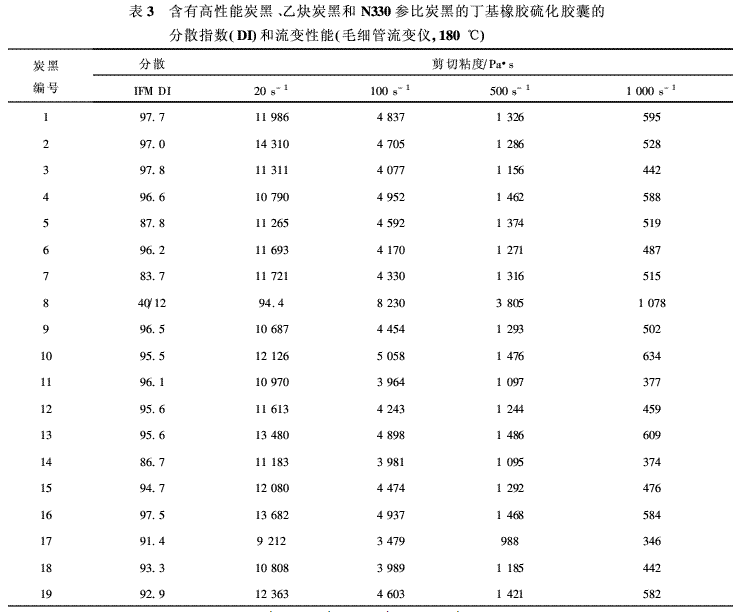

2.1 分散和加工性能

表3示出了本研究中所制备的各种胶料的分散指数。可以看出,所有胶料的分散都很好。大多数胶料的分散指数(DI,介于0~100之间)都高于94。有几种填充量为65 phr(SCD550和555)的胶料分散较差,其DI值处于83~88的范围内。但是,在填料并用的场合下未出现分散不良的现象,所以总的来说含SCD级炭黑的胶料分散良好。应注意到,乙炔炭黑本质上是微细易飞扬的,在给定质量下占据较大的体积乙炔炭黑这种易飞扬性使其在生产环境中难以处理。但是,新型高性能炭黑是珠状的,易于处理,飞扬性小,具有良好的混炼特征。

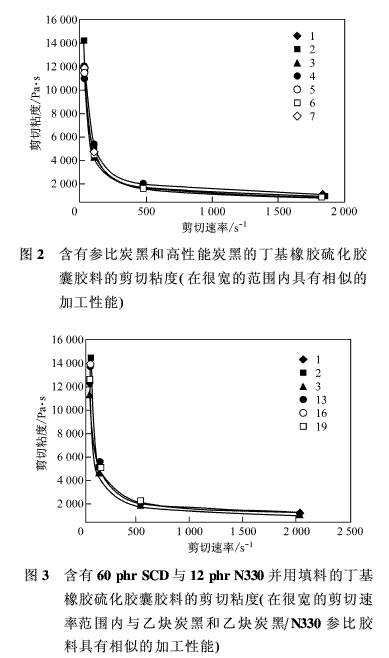

未硫化胶的流变性能用毛细管流变仪在20 s-1、100 s-1、500 s-1和1 000 s-1剪切速率下进行了测定,表3中也列出了剪切粘度数据。图2和图3示出了参比胶料和各种含SCD级炭黑的胶料的剪切粘度与剪切速率的关系。从图上看,很难发现参比胶料和SCD级炭黑在剪切粘度上有什么差别。但进一步分析表明,总的来说,含SCD的胶料剪切粘度等于或低于3个参比胶料,仅有少数例外。

2.2 拉伸性能

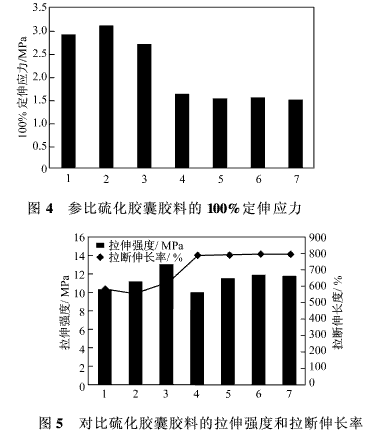

静态应力-应变性能是检验高性能炭黑相对于参比炭黑补强性能好坏的重要依据。参比胶料和未并用SCD补强胶料的100%定伸应力、拉伸强度和拉断伸长率示于图4和图5。由图4可见,含1号炭黑和2号炭黑胶料的定伸应力相近,2号因加入了表面活性较大的N330,较1号稍有增大。但是,仅含N330(3号炭黑)的胶料的定伸应力有所下降,这可能是因为其结构较低,且用量稍小。与参比胶料相比,65phr含SCD(4~7号)的胶料的100%定伸应力显著下降,这可能是由于经过热处理后其表面活性降低了。定伸应力与炭黑的结构和表面活性相关,这些结果也表明炭黑表面活性对于定伸应力的重要性。图5示出了65phr SCD填充胶料和参比胶料的拉伸强度和拉断伸长率数据,数据表明,所有胶料的拉伸强度相当,含SCD(4~7号)的胶料稍低,但拉断伸长率较高,因为其模量较低。

图6和图7分别示出了高性能炭黑与N330并用填充的胶料与参比胶料的100%定伸应力、拉伸强度和拉断伸长率的对比情况。正如所料,随SCD用量的增大(N330用量固定在12 phr),定伸应力增大。这些胶料的定伸应力与含65 phr SCD的胶料很接近,说明12 phrN330提升定伸应力的作用有限。由此可见,SCD与N330并用后可以提高胶料的定伸应力,同时对硫化胶囊的加工性能和其他重要性能没有影响。

SCD与N330并用补强的胶料与参比胶料的比较情况见图7。并用补强胶料的拉伸强度相近,但拉断伸长率较大,这很可能是因为其胶料模量较低的缘故。但也注意到,随SCD用量的增大,拉伸强度和拉断伸长率有所下降,这可能是由于填料普遍存在的稀释效应造成的,因为随填料用量的增大,聚合物的体积分数下降了。参比胶料从纯乙炔炭黑(1号)到乙炔炭黑/N330并用(2号)再到纯N330炭黑(3号),拉伸强度增大,这是因为胶料中加入了更多的表面活性较强的N330炭黑。

2.3 破坏性能———疲劳寿命和撕裂强度

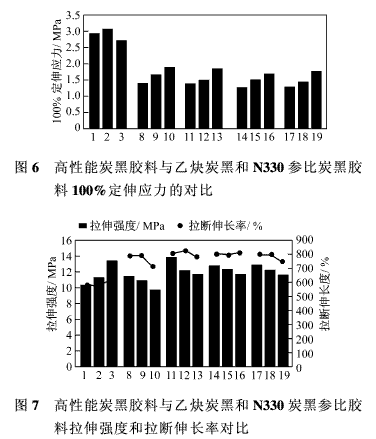

在恒定峰-峰应变(0~100%伸长)下测定胶料的特征疲劳寿命,结果绘于图8和图9。用Weibull方法对数据进行了分析。由图8可见,与1号炭黑和2号参比胶料相比,SCD填充胶料的疲劳寿命较长一些,这可能主要是由于这些胶料模量较低,所以在恒应变(0~100%)条件下输入的能量较少。人们也许会认为,与拉伸性能的情况一样,SCD炭黑表面惰性引发裂纹的机率可能更大一些,但实际上,6号炭黑填充胶料在该组中的疲劳寿命是最长的。

图9示出了SCD/N330并用填充胶料与参比胶料的疲劳寿命数据比较。SCD/N330以40/12并用比填充的胶料,其疲劳寿命优于参比较料。其余并用体系胶料的疲劳寿命等同于或低于参比胶料。与所预期的一样,随SCD炭黑用量的增大,疲劳寿命缩短,这一结果与所观察到的模量变化相吻合,即随SCD炭黑用量的增大,模量增大,恒应变下的能量输入增大。还注意到,随炭黑用量增大,拉伸强度下降。高用量使应变幅度增大,从而缩短了疲劳寿命。

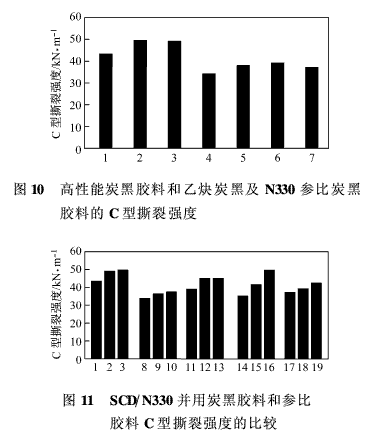

图10和图11示出了参比胶料和SCD胶料的C型撕裂强度。由图可见,总的来说,各种SCD胶料的撕裂强度等同于或低于参比胶料。显然,对于撕裂强度而言,SCD的惰性表面对这种破坏性能是不利的,会提高引发裂纹的机率。但也注意到,随着SCD用量增大,撕裂强度也有所提高(见图11)。

2.4 导热性

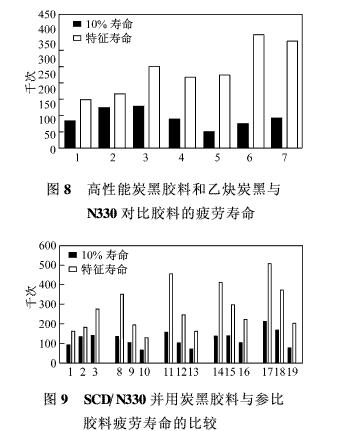

热能是由声子(晶体点阵振动能的量子)通过结晶固体传递的,由固体或晶体内的原子间力控制。对于碳,即石墨而言,声子传递是各向异性的,因为平面内或基面内碳原子(〈a〉方向,共价键)和基面间(〈c〉方向,以范德华力结合)的结合机理是不相同的,在基面方向的传导最有效。实际上,室温下平面内(〈a〉方向)的导热率(约1 000 W/mK)是平面间(〈c〉方向)导热率(约10 W/mK)的100倍。参考图1的照片可见,高性能炭黑的石墨化程度和结晶度比原生炭黑的要高,原生炭黑的无定形程度或准晶度要高于热处理炭黑,在〈a〉方向的基面或平行层较小。

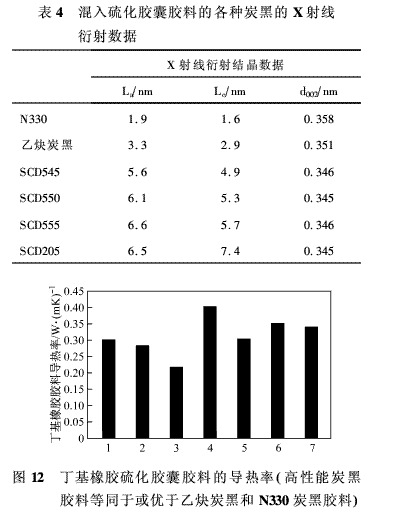

实际上,表4所列炭黑的X射线结晶性能证实了结晶度的差异。由表4可看出,N330炭黑在〈a〉方向(La)的结晶度最小,在〈c〉方向(Lc)的堆集高度最小,之后是乙炔炭黑,最后是高性能炭黑,其结晶度最高。所以,可以预计,石墨化程度高的高性能炭黑要比准晶含量大的炭黑具有更高的导热性。

图12示出了含有乙炔炭黑、乙炔炭黑/N330并用、N330及SCD250、545、550和555的硫化胶囊胶料的导热率。由图可见,导热率最高的硫化胶囊胶料是SCD205,之后是SCD550、555、545,最后是乙炔炭黑。乙炔炭黑/N330并用及纯N330胶料的导热率最低。这些结果总的来说证实了高石墨化的炭黑具有较高的导热率。

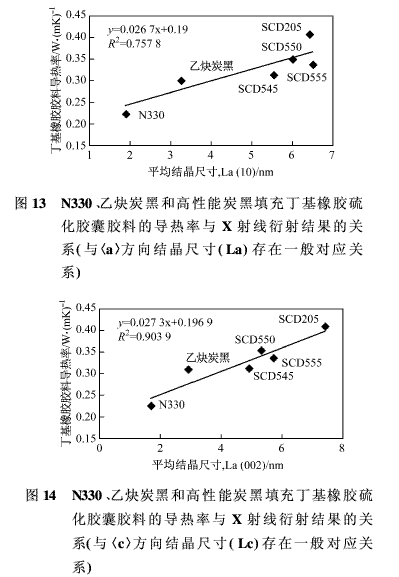

图13和图14示出了硫化胶囊胶料的导热率与各个炭黑X射线衍射性能的关系(La:平均石墨层尺寸,Lc:平均晶粒堆彻高度),再次证明了炭黑微结构序列与胶料导热性增加的直接关系。

应当注意到,炭黑形态的差别可能对导热性也有影响。但是,也有研究表明,含有从热裂法到高导电各种炭黑的丁基橡胶胶料,其导热率差异仅约15%。除了这两种特种炭黑,ASTM橡胶炉法炭黑之间的导热率差异更小(约8%)。研究还表明,丁基橡胶硫化胶囊在100℃下的导热率与胶囊实际使用时的高温下的导热率差异很小,甚至无差异。

3 结 论[1]

如上所述,胶囊较好的加工性能和使用性能与3个重要胶料性能指标有关,分别是门尼粘度、较长的使用寿命和高导热率。依据参比胶料(分别填充1号、2号、3号炭黑)来确定最佳的含SCD胶料及其在满足加工性能(门尼粘度),延长胶囊寿命(疲劳寿命)和缩短硫化时间(更好的胶料导热率)方面所具有的优势。比较高性能炭黑与3个参比胶料的性能数据可使胶料配方设计人员拓宽配方设计的范围,了解SCD炭黑具有的优点。

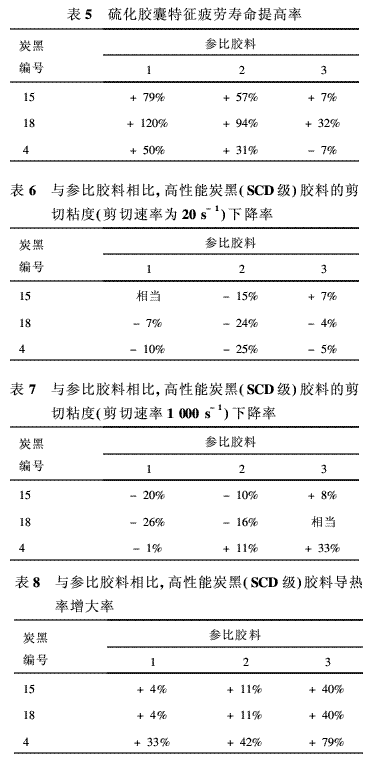

分析表明,能满足要求的两种胶料是SCD550/N330 (50/12)并用炭黑(15号)和SCD555/N330(50/12)并用炭黑(18号)填充胶料。但是,对于导热性能而言,4号炭黑最佳,但其撕裂强度较参比胶料的低。表5~表8示出了SCD炭黑可以达到的性能改善程度。由表5可见,相对于参比胶料而言,3种SCD中的任一种与N330并用都有可能使疲劳寿命延长30%~>100%。然而,纯N330(3号)参比胶料具有良好的疲劳寿命,可与SCD并用物的相当。

对于加工性能,用20 s-1和1 000 s-1下的剪切粘度来代表最低和最高剪切速率下的粘度。由表6和表7看出,SCD炭黑胶料在两个剪切速率下的剪切粘度均较低,比参比胶料的低1%~25%,表明SCD填充胶料具有相当或更好的充模性能。SCD炭黑胶料的剪切粘度比纯N330参比胶料(3号)的稍高或与之相当。

表8数据表明,SCD炭黑提高了胶料的导热性能,比参比胶料一般高出4%~79%。纯N330参比炭黑的导热率最低。

总之,新型高性能炭黑使特种炭黑材料开发又向前迈进了一步。这种可在较宽的结构形态(细度和结构)范围内控制内部微结构结晶特征的能力为生产商们创造了进一步优化其胶料加工性能和使用性能的机会。尤其是以上探讨的高性能炭黑在轮胎硫化胶囊中的应用,证明这些炭黑可以改善胶囊胶料的加工性能,延长胶囊的寿命并提高导热率,从而使轮胎生产商可以降低成本,提高产量。

参考文献:

[1] Weidong Wang, Rikki Lamba, Charles Herd等.Improving thermal conductivity and service life inbladder compounds[J]. Rubber World,2005,232(6):27-35.