张安强1,林雅铃2,王炼石1(1.华南理工大学材料科学与工程学院高分子系,广东广州510641; 2.华南农业大学资源与环境学院制药工程系,广东广州510642)

摘 要:采用实验室微型密炼机(Brabender转矩流变仪)研究了炭黑填充型粉末天然橡胶[P(NR/HAF)]的密炼机塑炼/混炼性能,即塑炼时间、塑炼温度和转速等基本工艺参数对胶料门尼粘度的影响。与传统的块状天然橡胶/炭黑(NR/HAF)的密炼机混炼相比,P(NR/HAF)在密炼机混炼时具有较高的混炼温升和较快的升温速率,使得胶料在较高的温度下被塑炼,从而表现出与传统的NR/HAF不同的密炼机混炼特性,其最佳塑炼温度有所降低。通过逐步回归分析建立的“门尼粘度塑炼条件”模型可以较好地拟合和预测不同塑炼条件下P(NR/HAF)密炼机塑炼后胶料的门尼粘度。

关键词:炭黑填充型粉末天然橡胶;密炼机塑炼性能;门尼粘度;回归分析

中图分类号:TQ 332.5;TQ 330.6文献标识码:A文章编号:1005-3174(2008)01-00048-06

炭黑填充型粉末天然橡胶[P(NR/HAF)]实质上是一种新型的粉末状橡胶/炭黑预混合体,炭黑在预混合体中已达到优良分散[1,2]。与经机械混炼得到的天然橡胶/炭黑混炼胶(NR/HAF)不同,P(NR/HAF)是天然胶乳与炭黑乳液在低剪切速率条件下制备得到的,其中的天然橡胶大分子链未经机械塑炼,仍具有很高的分子量。因此,P(NR/HAF)在密炼机中的塑炼和混炼实质上是同时进行的,从而使得其具有特殊的塑炼/混炼流变特性。

Brabender转矩流变仪所配的混炼头,实质上是一个微型的实验室密炼机,它可以很好地模拟密炼机(如Banbury密炼机)的混炼工艺[3~10]。本文采用Brabender转矩流变仪所配的混炼头对P(NR/HAF)的密炼机塑炼/混炼流变行为进行研究,试图探讨炭黑与天然橡胶之间在密炼机加工过程的相互作用机理,并建立塑炼特性与加工条件之间的数学模型。

1 实验部分

1.1 原料

P(NR/HAF):自制,采用凝聚共沉法制备[1,2];其它配合剂为橡胶工业常用原料。

1.2 仪器与设备

GT 7080 S2型门尼粘度计:东莞高铁科技股份有限公司制造; Brabender PlasticorderPLE651型转矩流变仪:德国Brabender公司制造,循环油浴恒温,配N50H混炼头,混炼室容积78 cm3,转子速比为3/2。

1.3 实验方法

1.3.1 塑炼/混炼实验

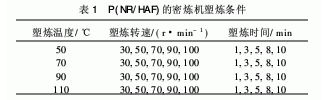

塑炼实验设备为Brabender Plasticorder PLE651型转矩流变仪所配的N50H混炼头,填充系数取为0.75,每批混炼量为(67±1)g。塑炼条件如表1所示。

塑炼工艺过程:当混炼室达到设定的温度后,调节转子转速为10~15 r/min,将胶料在1 min内加入到混炼室中,待全部胶料加入混炼室后,加压上顶栓,并迅速调节转子转速为设定的转速,开始塑炼。当达到设定的塑炼时间后,停机、排胶,在开炼机上以4~5 mm的辊距将混炼胶压成厚片状,用于测试混炼胶的门尼粘度。

1.3.2 门尼粘度测试方法

采用GT 7080 S2型门尼粘度计按GB/T1232—2000测定混炼胶的门尼粘度。由于部分胶料(如未塑炼或塑炼不充分的天然橡胶胶料)具有较高的粘度,为了避免其粘度值超出测量范围,所有试样的门尼粘度值均采用小转子进行测试,所测得的门尼粘度值表示为MS100℃

2 结果与讨论

2.1 塑炼温度和转子转速对P(NR/HAF)胶料温升的影响

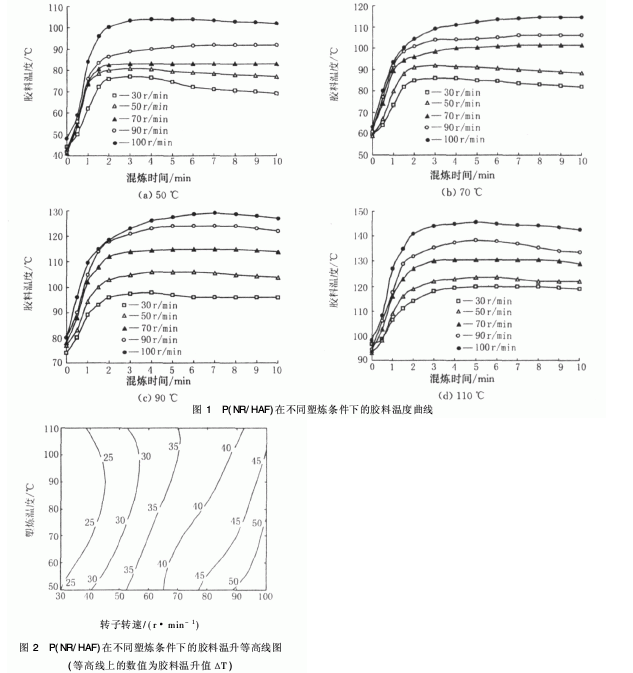

图1是P(NR/HAF)在不同塑炼条件下的胶料温度曲线。由图1可见,胶料的温度在最初的2~3 min内急剧上升,之后趋于缓和。随着塑炼转速的增加,胶料温度上升速度也加快,达到平衡时的温度也更高。

图2是P(NR/HAF)在不同塑炼条件下的胶料温升(ΔT,即胶料在密炼机塑炼过程中的最高温度与加料温度之间的差值)等高线图。由图2可见,胶料的温升随着转速的增加而逐步增加,但在中低转速(不大于70 r/min)时,提高塑炼温度对胶料的温升影响不大。在低温(50~70℃)、高转速(90~100 r/min)的塑炼条件下,胶料的温升最大。胶料的温升来自两个方面:混炼室的壁温和由于机械剪切力的作用而产生的温升。其中,后者的温升主要包括:胶料与混炼室及转子之间相互摩擦产生的热量,胶料中的大分子链之间、大分子与填料之间以及填料与填料之间受到剪切力的反复作用而产生的摩擦生热。

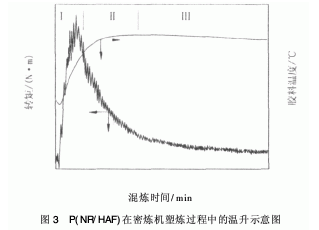

图3是P(NR/HAF)在密炼机塑炼过程中的温升示意图,由图3可见,P(NR/HAF)胶料在密炼室的塑炼过程中,其温升过程可分为三个阶段[1]:

第Ⅰ阶段:剪切生热阶段。从胶料加入到密炼室开始,到胶料温升趋于缓和时结束。在这一阶段,胶料的温升主要来自密炼室的加热和转子的强烈作用:胶料受到剪切力的强烈反复作用,胶料中的大分子链之间、大分子与填料之间以及填料与填料之间的摩擦可产生大量的热,从而使得胶料的温度在短时间内急剧上升,同时,大分子链由于受到强烈的剪切力作用而急剧断裂;胶料温度的上升和分子链的大量断裂也使得胶料迅速软化,粘度急剧降低,从而使得作用在大分子链上的剪切应力减小,当温度上升到一定的程度时,剪切应力带来的温升逐渐减少,胶料的总体温升趋于缓和。因此,降低密炼室温度或提高转子转速,都会使胶料所受的剪切应力增加,从而使得生热增加,胶料温度在塑炼初期急剧上升。

第Ⅱ阶段:胶料温度缓慢上升阶段。大分子链在剪切力的作用下继续断裂,但由于胶料温度的提高,剪切应力的作用被大大削弱,胶料粘度的降低和剪切应力所产生温升的减少使得胶料的温度保持缓慢的增长速率或基本保持不变。

第Ⅲ阶段:胶料温度下降阶段。由于胶料的温度高于密炼室的温度,胶料与密炼室之间存在着大量的热量交换,是一个散热过程。另一方面,大分子链在高温和剪切力的作用下不断断裂,胶料的粘度持续下降,也使得剪切应力的作用被继续削弱,当由于剪切生热所产生的热量少于胶料与密炼室之间的热交换时,胶料温度出现缓慢的下降。在转子速度较低(低剪切塑炼)时,由于机械剪切力提供的生热不足以平衡胶料向密炼室的散热,这种下降更为明显,如图1(a)所示。

2.2 塑炼温度和转速对P(NR/HAF)胶料门尼粘度的影响

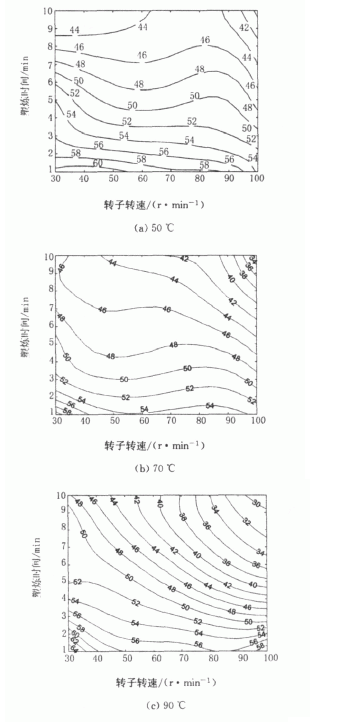

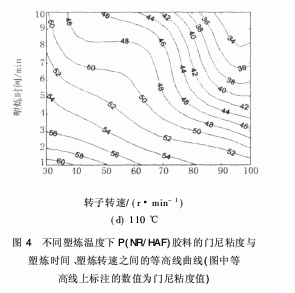

图4是不同塑炼温度下P(NR/HAF)胶料的门尼粘度与塑炼时间和塑炼转速之间的等高线曲线图。其中,未经塑炼的P(NR/HAF)胶料的门尼粘度MS100℃(1+4)为84.2。

对于密炼机塑炼而言,转子转速的提高将带来两方面的作用:一方面,提高塑炼转速增加了作用于橡胶大分子上的剪切应力;另一方面,剪切应力的增加也使得胶料与转子以及胶料内部的摩擦增加,提高了胶料的温度。

传统的天然橡胶塑炼理论认为,天然橡胶适合在低温(小于70℃)或高温(大于120℃)下进行塑炼[11~13]。在低温下的塑炼以机械力断链为主,热氧化学断链为辅;在高温下塑炼则以热氧化学断链为主,机械力断链为辅。在同一塑炼转速、不同塑炼温度下,塑炼效果最差的温度点在110℃附近;在低于110℃时,提高胶料温度会降低塑炼效果;而高于110℃时,提高胶料温度会大大提高塑炼效率。

由图4可见,经过1 min的塑炼,所有P(NR/HAF)胶料的门尼粘度均明显降低。当塑炼温度较低(不大于50℃)时,胶料的门尼粘度随着塑炼时间的延长而逐步降低,但提高塑炼转速对门尼粘度的降低几乎无贡献,这是由于在低温塑炼时,胶料在不同塑炼转速下的温度介于80~110℃之间,在这一温度区段,塑炼温度的提高反而会使塑炼效果变差,因此,提高塑炼转速、增加剪切应力对塑炼的贡献基本被胶料温度的升高所抵消。随着塑炼温度的升高,提高塑炼转速对塑炼中后期(不小于3 min)胶料门尼粘度降低的贡献逐步增加,胶料的门尼粘度随着塑炼转速的提高而显著下降,且转速越高,下降的速率越快,这是由于在塑炼中后期,胶料的温度往往高于120℃,在这一温度区段,温度的提高有利于断链的进行,故而塑炼效果显著加强。这说明P(NR/HAF)的天然橡胶分子链在高温和高剪切速率下更易于断裂。

2.3 P(NR/HAF)的密炼机塑炼模型

NR在不同温度下的塑炼效果可用二次方程表示[1, 12,13],因此,对于P(NR/HAF)在不同塑炼温度(T)、塑炼转速(R)和塑炼时间(t)下进行塑炼后的胶料门尼粘度(MS),应可与上述三者之间建立类似的二次关系式。假设MS与T、R和t之间可用以下的关系式来描述:

MS=a0+a1·T+a2·t+a3·R+a4·T·t+a5·T·R+a6·t·R+a7·T2+a8·t2+a9·R2(1)

式中:a0为常数项,a1~a9为系数项。

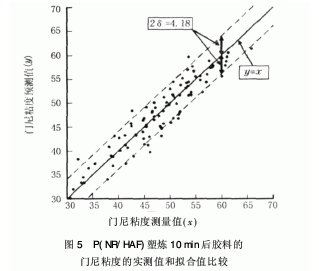

采用SAS程序[14]对图4中不同t、T和R下的MS数据按式(1)进行逐步回归分析,剔除不显著的变量,变量入选方程的显著性水平α为0.05,得到式(2):

MS= 57.16 + 0.133 4T- 1.54t+0.001 18R2+ 0.117t2- 0.002 58T·R-0.011 88T·t-0.01R·T (2)

式中:F值为177.2,R2= 0.931,均方差δ=2.09,方程的显著性水平|Pr>F|<0.001,表明上述方程在α= 0.05时非常显著[14,15]。图5是根据式(2)计算得到的拟合值与实测值的比较图。由图5可见,与实测值(x)对应的拟合值(y)的数据点均匀、密集地分布在直线y=x的两侧,拟合值与实测值吻合较好,式(2)可以较好地拟合和预测P(NR/HAF)在不同塑炼时间、温度和转速下塑炼后胶料的门尼粘度。

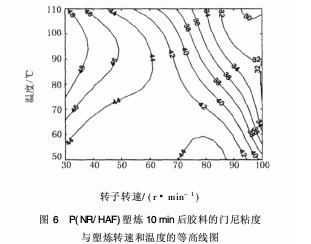

图6是P(NR/HAF)塑炼10 min后的门尼粘度与塑炼转速和温度的等高线图。由图6可见,P(NR/HAF)在高温80~110℃、低转速30~40 r/min下的塑炼效果最差;在高温90~110℃、高转速90~100 r/min下的塑炼效果最好;而在中低转速区30~70 r/min存在一个明显的“平台区”,在此区域中,塑炼温度的影响不显著,且塑炼效果较差。

以往的研究认为[11~13],天然橡胶的密炼机塑炼宜采用高温、高速的塑炼工艺,在此条件下,橡胶大分子链在高剪切应力的作用下快速断裂,断链生成自由基在高温下易与空气中的氧作用而失去活性,从而达到快速降低分子量的效果。上述实验结果表明,P(NR/HAF)也具有天然橡胶的一般塑炼特性。但由于P(NR/HAF)已经预先混有炭黑,分散均匀的炭黑团粒在天然橡胶塑炼过程中与橡胶分子链相互摩擦、渗透,与天然橡胶纯胶的塑炼相比,P(NR/HAF)的塑炼过程生热更大,故而在低速塑炼区域,由于塑炼生热较大,导致胶料温度急剧升高,胶料的软化使得低剪切速率下作用在橡胶分子链上剪切应力降低,从而使得塑炼效果较差,出现“平台区”。在工业生产中,为了获得较好的塑炼效果,降低塑炼能耗,应尽量避免在此区域进行塑炼加工。

3 结 论

(1)与传统的NR/HAF密炼机混炼相比,P(NR/HAF)具有较高的混炼温升和较快的升温速率,使得胶料在较高的温度下被塑炼,从而表现出与传统的NR/HAF不同的密炼机混炼特性。(2)通过对不同混炼时间、混炼温度和转速等基本工艺条件下胶料门尼粘度进行的逐步回归分析,建立了“门尼粘度塑炼条件”数学模型,该模型可以较好地拟合和预测不同塑炼条件下P(NR/HAF)的密炼机塑炼后胶料的门尼粘度。(3)通过研究不同转速和温度下的塑炼特性,指出P(NR/HAF)有其特定的最佳塑炼区域,应避免在塑炼效果较差的“平台区”进行操作。