刘福源1, 杜 娟2, 王积悦2(1.北京美胜沃利工程技术有限公司,北京100016;2.吉林石化公司研究院高分子合成研究所,吉林吉林132022) 编译

摘要: 在以CSM为主要成分的SBR/CSM并用胶中,填料的加入可增加硫化胶的物理性能。尤其是加入N339炭黑后,硫化胶的硬度、拉伸强度和耐磨性都得到提高。

关键词: 炭黑; SBR; CSM;并用胶

中图分类号:TQ 333.1;TQ 333.92 文献标识码:B 文章编号:1671-8232(2007)12-0009-04

0 前 言

交联度会影响到聚合物材料在负荷下的压缩永久变形和流动性,并且保证聚合物材料在负荷移去后能弹性复原。当然,此时的聚合物的温度大于其玻璃化转变温度。

通过两种或三种不同类型橡胶的并用,可以开发出性能优于单一组分或具有多种特性的材料。了解如何控制聚合物并用混炼状态是十分必要的。氯磺化聚乙烯(CSM)则表现出较好的耐乙醇、耐酸和耐碱性,同时也表现出极好的紫外线和臭氧稳定性。除了应用手套上外,此种橡胶也可应用在衬里和护套、涂料以及胶粘剂中。通过这两种橡胶的并用,可以得到多种用途的材料,如降低混炼胶的成本,及制成具有多种性能的新型材料。大量的研究表明,并用胶的机械性能也可能大幅度提高。目前已有少量关于含有CSM和超低密度聚乙烯(ULDPE)的新型弹性材料的报道。这些并用胶可通过传统硫化来完成交联,同时考察了其并用胶的物理机械性能。将这些结果与CSM/SBR并用胶进行对比,我们发现CSM/SBR并用胶的机械性能需要通过添加活性填料来提高。

炭黑作为特殊的填料除了可以提高硫化胶最终性能外,还能获得具有较好的动态机械性能的弹性体。

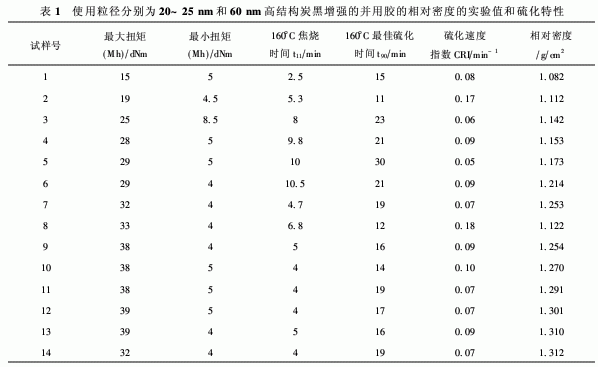

本文研究了机械混炼和硫化的14个不同的SBR/CSM配方。研究了其机械性能,如硬度、定伸应力、拉伸强度和磨耗性。通过硫化测试研究了物理性能,详细考察了工业上使用的两种不同粒径(20~25 nm及60 nm)高结构炭黑与橡胶性能的关系。

1 实 验

1.1 材料和配方

使用苯乙烯含量为23. 5%、密度为0.94 g/cm3的乳液聚合SBR-1502,与高相对分子质量聚乙烯并用的氯磺化聚乙烯(CSMHypalon405)。

使用两个高结构炭黑作为填料,填加分数为50 phr。一个牌号为N339,平均粒径为20~25 nm;另一牌号为N772,平均粒径为60 nm。除此之外,还填加其它的传统助剂:芳香烃油(Tephil Naphtene p.o. 100)、硫黄、氧化镁(Anscor P)。为了使橡胶能够交联,还需加入硫化促进剂,如乙烯硫脲(EPU)、二硫化四甲基秋兰姆(TMTD)和N-环己烷基-2-苯并噻唑次磺酰胺(Vulkacit CZ)。在填加每一种填料时,CSM的浓度变量范围为0、20、40、50、60、80、100。试样分成两组:试样1~7使用的是N339炭黑,而试样8~14使用的是N772炭黑。

1.2 硫化

根据TS 4649标准,通过模压方法对14个不同的配方进行硫化,制备测试物理和机械性能所需的试片。根据ISO 868标准,通过邵尔硬度计A测试硬度。

根据ISO 1184标准在室温(23±2)°C下和拉伸速率为500 mm/min条件下通过Monsanto拉伸机测量并用胶的拉伸强度。拉伸测试试样的制备与ISO1184的标准一致。每一个配方各测试五个试样。

试样的磨耗测试是在80粒度的碳化硅砂纸上进行的,胶轮承受的压力负荷为0.1 kN,测试行程为400 mm、速率40 r/min、温度(20±2)°C、湿度(40±5)%。

通过带有自动记录笔的Monsanto振荡圆盘流变仪测量其硫化特性。把10 g的混炼胶放在两个夹具之间,然后合模进行硫化测试。确定了160°C时的最佳硫化时间。即混炼胶在160°C、60 bar(1 bar=105Pa)压力下进行硫化。

1.3 溶胀测量

模压制成质量为0.2 g的测试片。在室温下将试样浸入到纯甲基-乙基酮中,最后试样溶胀到热动态平衡状态。然后把试样取出,附着的液体通过过滤纸快速除去,并测量膨胀试样的质量。随后,试样在真空下进行干燥至恒重,并记录下损失的质量。通过单位体积的弹性活性网络链的数量确定交联密度VEANC,公式为VEANC=ρpNA/MC(1)

在公式中MC是交联聚合物的平均相对分子质量,NA是阿伏加德罗常数,ρ为试样的密度。

根据Flory和Rehner理论,完全交联的聚合物的平均分子质量如下式:

MC=-V1ρP(1/3p-P2)In(1-P)+P+x12P(2)在公式中V1为溶剂的分子体积,ρP为聚合物密度,P为在溶胀溶液中聚合物的体积分数,x1为Flory-Huggin的相互作用参数。在胶料中,橡胶链无法实现完全交联。采用这种计算公式作为弹性体交联密度的一个相对测量方法。

2 结果和讨论

2.1 机械性能

图1为使用两种不同类型的高结构炭黑(N339和N772)增强的SBR/CSM并用胶的硬度对比图。可以看出,在两种体系中,并用胶的硬度随着CSM含量的提高而提高,且活性填料N339对于硬度的提高较N772明显。当并用胶的CSM含量超过50%以上,且使用N339填料时,硬度逐渐达到一顶峰,而使用N772填料时硬度则通过一个最大值后开始呈现出下降趋势。炭黑的体积分数对并用胶的机械性能有正面影响。图2~图4为拉伸强度、200%定伸应力(M200)、拉断伸长率(Eb)和CSM含量的关系图。所有的图都表现出物理性能随并用胶中CSM含量的提高而提高。同时又发现小粒径炭黑的增强作用较明显。在研究200%定伸应力时发现,SBR/CSM/N339体系的定伸应力值达到最大值的斜率较大;而SBR/CSM/N772体系的定伸应力值则逐渐达到一最大值(图2)。

炭黑的增强作用也可通过对拉伸强度的测试观察到(图3)。对于SBR/CSM/N339体系,并用胶的拉伸强度在6~39 MPa之间变化。对比发现,含较粗糙炭黑N772并用胶的拉伸强度只是在6~18 MPa之间变化。在这两种情况下拉伸强度都是随着CSM含量的增加而呈线性增加,表明炭黑预先分散到聚合物相中。

从图4中对伸长率的研究发现,当CSM的含量达到40%~50%之前,伸长率值基本不变。过了这一点后,伸长率值随着CSM含量的提高而明显提高。此外,还可以观察到稍微反向的增强效果。在N339的体系中,可以观察到较低的拉断伸长率值(200%和240%),而N772增强的体系中,其拉断伸长率值较高(260%和350%)。总体来说,拉伸强度和伸长率在CSM的含量超过50%时有协同效应,断裂时能量较高。

磨耗损失如图5所示。尽管实验数据高度分散,我们可观察到N772胶料的磨耗损失比N339胶料高。当胶料在CSM的含量达到40%~50%时,磨耗损失达到最小值,表现出高CSM的增强效果。相对密度值如表1所示。从表中可以看出,相对密度值在1.082~1.312变化。这可能与填料的分布和分散的不同有关。

为了评价并用胶的交联密度,测量了其平衡溶胀值,除了化学交联外,还有聚合物对填料的物理吸附。使用(2)式计算的交联密值如图6所示。在不考虑炭黑类型的情况下,并用胶的交联密度随着CSM含量的增长而呈线性增长。这表明,在官能团CSM和填料之间的相互作用能产生极强的物理交联键,并且还可能产生耐极性溶剂的化学交联键。

由硫化特性可以观察到这些结果。最大扭矩、最佳硫化时间和焦烧时间随着并用胶组成的变化而变化。然而,关于填料对硫化特性的影响,填充N339和N772的并用胶的焦烧时间和硫化时间没有什么区别。不考虑并用胶中CSM的含量,所有胶料的最小扭矩都在相同的范围内。填充有N339和N772并用胶的最小扭矩也没有什么区别。然而,关于最小扭矩,有两组数据受填料的影响较大。对于N339,最小扭矩随着CSM含量提高而提高。在N772中没有观察到区别。产生区别的原因可能是由于在CSM和活性炭黑之间产生有效的界面粘合力。在官能团CSM和高比表面积炭黑的活性点之间的微观物理和化学作用可能产生较高的交联密度,产生较多数量的表面交联。CSM浓度提高增强了硫化特性,如提高了填充N339并用胶160°C的最佳硫化时间、焦烧时间和引发时间。这个结果与机械性能的结果相一致。

3 结 论

SBR/CSM并用胶中,如果CSM在并用胶中是主要的组分,填料的增加可增强硫化胶的物理性能。含N339的并用胶与含N772的并用胶相比,前者表现出极高的硬度、拉伸强度和耐磨性能。实验数据表明,这个结果可能是由聚合物官能团和填料表面的活性点的界面产生的聚合物-填料结合力,导致较高的交联密度的缘故。

并用胶中CSM浓度的提高,含N339胶料的160°C最佳硫化时间、焦烧时间和引发时间均提高。硫化行为的结果与SBR/CSM的机械性能的结果相一致[1]