R·N·Datta(Flexsys公司,美国)

在考虑采用白炭黑技术时(例如米其林的绿色轮胎),不可避免地要使用双(三乙氧基硅基丙基)四硫化物(TESPT)。硅烷化反应起着重要的作用,它在加工性能、补强、偶联和使用性能等方面带来了诸多好处。通过TESPT的一个乙氧基与白炭黑中离析和/或原生的硅醇基反应而发生硅烷化反应,随后是未反应的乙氧基反应,尽管速度较慢,但还是将邻近的TESPT分子交联起来,形成硅烷键。体系中仍有一半四硫化物,它能够与烯烃弹性体发生热反应。整个过程与温度和时间有关,需要进行非常有效的控制。

应用白炭黑技术有许多优点,但其主要缺点是硫化速度下降,因此影响了生产效率。采用白炭黑技术的另一个关键是控制混炼过程中白炭黑与硅烷之间的反应。

研究了在典型的绿色轮胎胶料中采用安全的胺类秋兰姆,如四苄基二硫化秋兰姆(TBzTD)。将它与普通秋兰姆,如四甲基二硫化秋兰姆(TMTD)进行了对比,以弄清它们之间反应性的差异。最后,试图优化TESPT的用量,以获得最优性价比。发现使用酸酐可降低胶料粘度。

1 实验

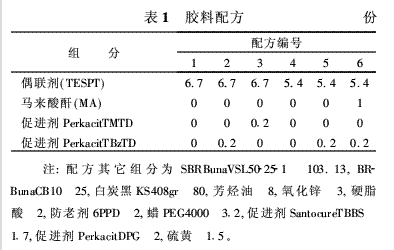

表1示出了胶料配方。基本胶料在Werner& Pfleider密炼机中混炼(密炼机容积 5.0L,填充因数 0.7,预热温度50℃,转子转速3r·min-1,混炼时间 6 min)。硫化剂在Schwa-benthanPolymix150L两辊开炼机上添加(两辊开炼机速比为1∶1.2,辊温为50~70℃,混炼时间为10min)。

混炼具体步骤如下。

一段:SBR+BR1min1/2白炭黑及硅烷1min另1/2白炭黑、油及其余部分2min清扫2min排料。起始温度为30℃,冷却至90℃。

二段:一段混炼胶,转子转速为1 1 4r·min-1,至温度达到125℃;转子转速降至72r·min-1,升压砣,使显示器温度处于130~135℃,保持5min。探针温度应达到150~155℃。终段:最后在两辊开炼机上按ASTM标准程序混入硫化剂。

用埃迩法科技公司生产的RPA型硫化仪测定硫化特性。ΔM为最大转矩(MH)与最小转矩(ML)的差。焦烧时间(ts2)为达到比ML高两个单位所用的时间,正硫化时间t90或t95为达到90%或95%ΔM所用的时间。门尼粘度ML(1+4)和门尼焦烧用埃迩法科技公司生产的门尼粘度计测量。胶片和试样用压模法在FontyneTP-4硫化机上根据各表所示的时间硫化制成。胶料拉伸应力-应变性能按照ISO37测定,撕裂性能按照ISO34/1测定,DIN磨耗性能按照ISO4649测定,压缩永久变形和硬度分别按照ISO815/91和ISO48测定。试样老化在100℃通风的老化箱中进行了3d(ISO188)。使用固特里奇屈挠计测量动态负荷下的生热和永久变形(负荷 11kg,冲程 0.045cm,频率 30Hz,起始温度 100℃,试验时间 1h,ISO4666/3:1982)。在应变1%、频率15Hz和温度60℃下用MtravibVisco分析仪(VA2000)进行动态力学分析用动态力学分析仪测量储存模量(E′)、损耗模量(E″)和损耗因子(tanδ)。

在一台独立的Inova-400MHz(Varian)型L7分光仪上进行1H-NMR测量,以TMS为参考基准。所有溶液制备都在氘代氯仿中进行,分析在环境温度下进行。偶而也在75℃甲苯中测量120℃高温下的测量在氘代四氯乙烷中进行。采用原样品或由HPLC分离各组分后的样品进行LC-MS(液相色谱-质谱)分析。HPLC和M的条件汇总如下:

(1)HPLC说明

·防护柱:反相装柱;

·柱: ZorbaxRx-C-18250×4. 6mmID;膜厚为5μm;

·游离相:体积比为95/5的乙腈/水,经过滤和除气;

·流速:2mL·min-1;

·温度:环境温度;

·注射量:10mL;

·测定:紫外254nm。

(2)LC-MS说明

·仪器:平台-Ⅱ四极励磁微质谱仪;

·离子化:气体电离检定法,正/负;

·载体溶剂:甲醇;

·流速:35mL·min-1;

·注射量:10mL;

·扫描范围:200~1500Da;

·毛细管电压:3.5kV;

·高压透镜:0.5V;

·撇渣器:5V;

·锥电压:10V/30V/60V;

·源温度:60℃;

·倍增器:650。

在正极ESI中,各组分将产生[M+H]+加成物,因此可以预料m/z值为T+1。

以各个初始原材料空白溶液为参比溶液,测量所有样品溶液的1H-NMR化学变化。

将峰面积积分获得强度比,其与样品特定分量成正比。将TESPT/二硫化秋兰姆的信号比与原材料的输入摩尔比进行了比较。

在第1系列试验中,将240mg(1.0mmol)TMTD和544mg(1.0mmol)TBzTD分别溶入3mL的氘代氯仿中,然后加入539mg(1.0mmol)TESPT。将此标准溶液在环境温度下监测一定时间。在第2系列试验中,取与TESPT质量比分别为0.2∶6.7的TMTD和TBzTD,在85℃下加热60min。在加热过程中,两种二硫化秋兰姆(TMTD熔点约为150℃,TBzTD熔点约为130℃)与液态TESPT的混合液均变为清澈的液体。除1H-NMR以外,这些样品还采用FI-MS进行了分析。这些混合液还分别在170℃下加热了15和60min。

在第3系列试验中,以甲苯为溶剂,在90℃下制备摩尔比为1∶2的TMTD或TBzTD与TESPT的混合液。用1H-NMR监测这些清澈的溶液一定时间,当冷却至环境温度时,最终溶液在储存中出现大量固体。通过过滤和干燥将固体TMTD从溶液中分离出来。

在最后一系列试验中,在75℃下制备TMTD或TBzTD与TESPT摩尔比为10∶1的混合液,证明了在环境温度下二硫化秋兰姆在甲苯中的溶解度很小。在室温下过滤,可以分离出75%以上加入的二硫化秋兰姆;在冷却至10℃,6d后重复上述操作。用1H-NMR分析溶剂蒸发后获得的固体“A”和液体“B”。

最后,在120℃下制备和测量TMTD与TESPT和TBzTD与TESPT(1∶7)在质量分数为0·25的氘代二氯甲烷中的混合液,转化在60min后发生,定时进行光谱测量以计算转化率。用DSC(Mettler-Toledo Stare System,加热速度为3℃·min-1)测量TMTD和TBzTD与TESPT衍生的加成物的热稳定性。

2 结果与讨论

2·1 秋兰姆类促进剂TBzTD与TMTD对典型绿色轮胎胶料的影响

为了提高硫化效率,在典型绿色轮胎胶料中使用了秋兰姆类促进剂(例如TMTD或TBzTD,见表1)。

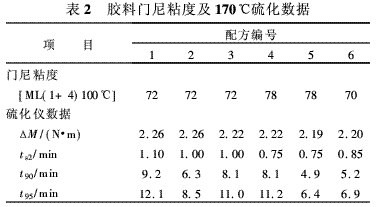

TMTD和TBzTD一般用量相同。考虑到TMTD或TBzTD的量较小(毫摩尔数),将TMTD的用量比TBzTD提高约1倍,以提供比TBzTD更高的硫化效率。优化了TESPT用量,表1示出了选择的用量。研究TBzTD对胶料4的影响发现,它至少可以获得与对比胶料1相同的性能。这一配方可使胶料成本显著降低。表2示出了胶料门尼粘度及170℃硫化数据。根据此数据可以看出,TBzTD缩短了硫化时间(t90和t95),而对焦烧没有重大影响(胶料1与胶料2相比)。与之不同,TMTD的行为出人意料(胶料1的数据与胶料3相比)。

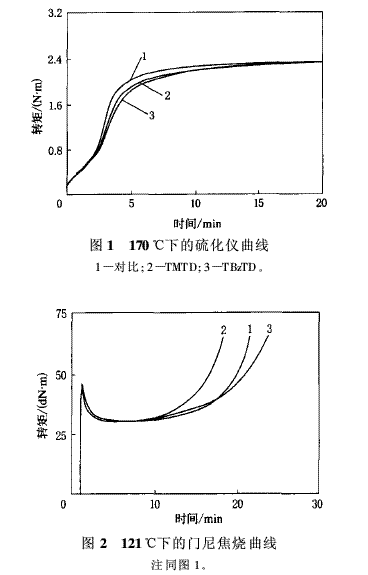

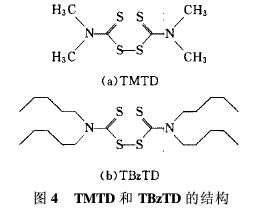

图1示出了胶料170℃下的硫化曲线。图2通过121℃下的门尼焦烧曲线对比了焦烧数据。这些数据清楚地表明,就对硫化特性的影响而言,TBzTD的效率要比TMTD高得多。这一现象说明TBzTD和TESPT与TMTD和TESPT之间存在着化学上的差异。减小TESPT用量(胶料配方4)的负面影响包括胶料粘度增大(见表2),这就需要增加混炼段数来获得相同的粘度。添加酸酐,如马来酸酐(MA)弥补了对粘度的不利影响。但是粘度下降的机理目前尚不清楚,还需要进一步研究。

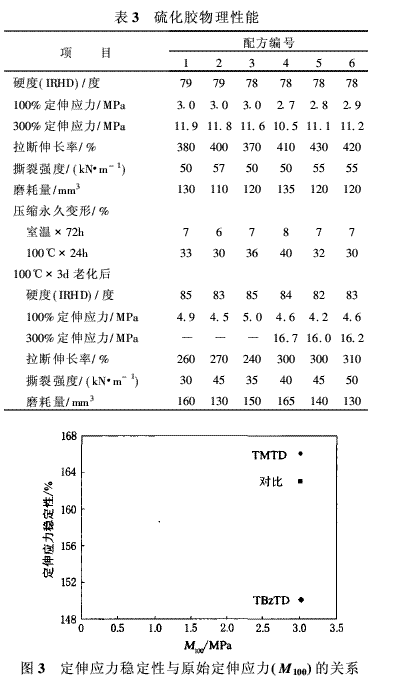

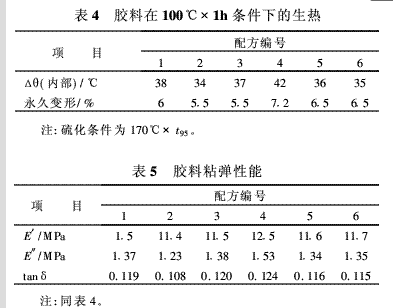

在170℃下硫化至t95的硫化胶性能示于表3。老化试验和使用条件下获得的结果表明,使用TBzTD减小了硬度变化。含TBzTD胶料的硬度变化为4度,而对比胶料和含TMTD胶料(胶料1和3)的硬度变化分别为6和7度。这些变化在定伸应力变化或定伸应力稳定性数据中也得到了反映(见图3)。

随着TESPT用量减小(胶料4),除了加工性能方面的缺点以外,硫化胶物理性能也受到负面影响(低定伸应力和耐磨性能)。在胶料4中加入TBzTD(胶料5),负面影响得到弥补,硫化胶物理性能接近对比胶料(胶料1),而且胶料硫化特性获得改善。添加马来酸酐(胶料6)改善了加工性能(粘度)。

表4示出了胶料的生热数据。令人瞩目的是TMTD对生热性没有任何作用,而TBzTD在所有体系,包括TESPT减量体系(胶料2,5和6)中均有积极作用。这一结果证实了TMTD未以寻常方式参与到硅烷/白炭黑体系中。当对比粘弹性能时(见表5),就可以更加明了其详细情况。TMTD对滞后性能几乎没有影响,而TBzTD对tanδ以及滚动阻力有积极作用。

为了解释所观察到的TBzTD与TMTD性能方面的差异,进行了一些分析工作。

2·2 TESPT存在时TMTD与TBzTD在化学方面的差异

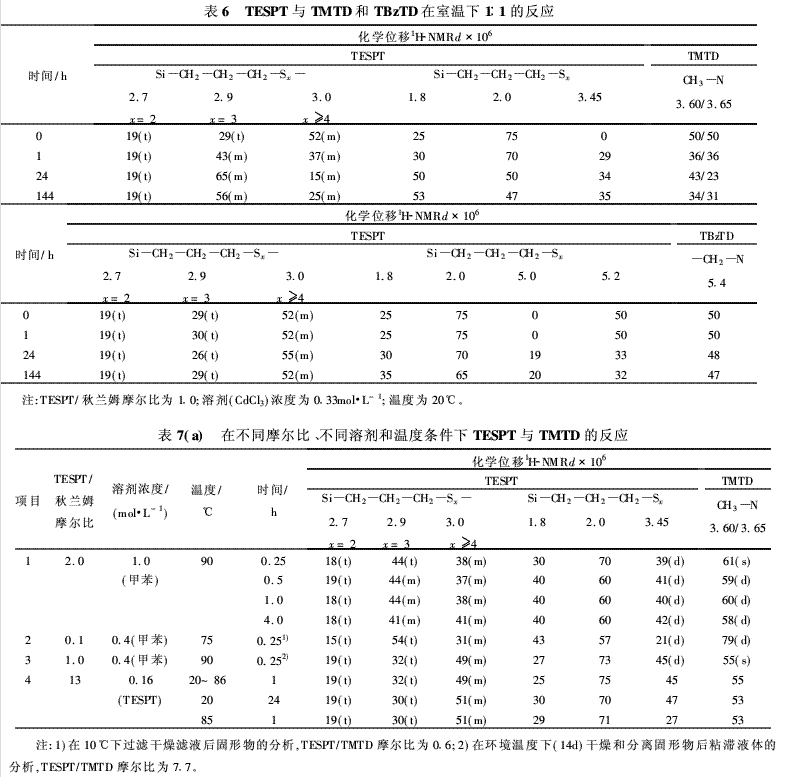

从结构看,TMTD和TBzTD的差异在于它们是胺不同的衍生物(见图4)。

TMTD和TBzTD结构上的差异引起了它们在熔点、溶解度和分解方面的差异。TMTD和TBzTD分解后分别释放出二甲胺和二苄胺(105Pa气压下的沸点分别为7和300℃),后者挥发性较低,比较易于在胶料中存留。二苄胺(DBzA)在白炭黑胶料中的表现类似于DPG(Pka,DPG=10.2;Pka,DBzA=9.7)。

在填充炭黑的胶料中,TMTD和TBzTD起辅助促进剂的作用,而在白炭黑/硅烷胶料中它们的作用是不同的。为了降低反应的复杂程度,采用简单的含这两种秋兰姆和TEPST的体系研究其在化学方面的差异,认为白炭黑对秋兰姆化学反应活性的影响是次要的。

用1H-NMR研究了纯净TESPT与TBzTD或TMTD之间以及在以氯仿或二氯乙烷为溶剂时它们之间的化学机理。在胶料配方中TESPT与秋兰姆的质量比为32∶1(分别为6.4和0.2份),与TBzTD的摩尔比为29∶1,与TMTD的摩尔比为13∶1。这些比例对说明化学机理没有那么重要,因此,为了便于分析,在研究中采用了不同的比例。第1系列试验在环境温度的氯仿中以1∶1摩尔比进行。制备了清澈的溶液并及时进行了测定。如表6所示,TESPT的1H-NMR谱表明,2.0×10-6处的中间CH2基团移至1.8×10-6,与硫相邻的CH2基团对2.7×10-6(S2)处的信号没有影响;2.9×10-6(S3)的信号增强,3.0×10-6(x>3)的信号减弱。

TMTD甲基信号在3.60和3.65×10-6处各有两个单峰。随后,这些峰减弱,出现两个新的信号。一个信号在3.60×10-6处与TMTD信号重叠,另一个出现在3.45×10-6处。在TBzTD的试验中,观察到TESPT吸收以及TBzTD苄基上CH2基团的类似效应。从试验结果可以清楚看出TESPT与秋兰姆之间发生了反应。根据秋兰姆信号,TMTD和TBzTD的转化率分别为35%和20%。这些转化率可以看作是定性的。

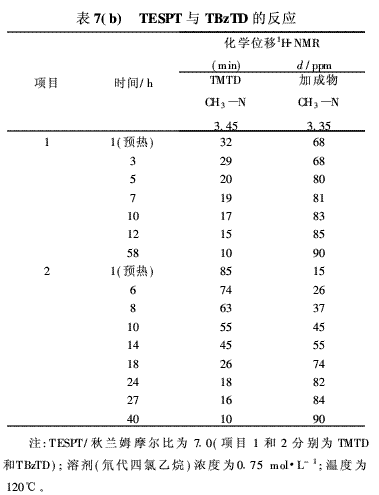

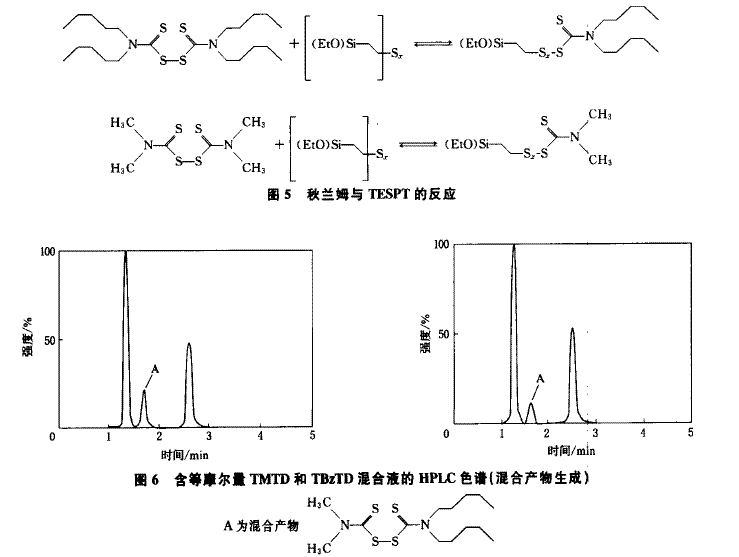

按照不同摩尔比在不同温度下进行了一些其它试验,结果示于表7(a)和(b)。在未加溶剂的纯TESPT试验中,发现秋兰姆在室温下不溶解,当样品加热到80℃左右时,得到清澈的溶液。TMTD的试验(13∶1)表明,在室温下1h后转化率达到45%左右,这一转化率在24h后也不会改变,类似于在85℃温度下1h后的转化率。TBzTD的类似试验表明,在室温下1h后的转化率约为11%,24h后达到了50%。根据试验结果可以推断,TBzTD的反应速度比TMTD慢。由于温度越高,转化率就越高,因此可以推断发生的反应是平衡的(见图5)。

为了证实这些加成物的形成,随后进行了HPLC和LC-MS的反应。首先,通过混合等物质的量的TBzTD和TMTD测定TBzTD和TMTD响应因子的差异,结果示于图6。可以明显看到很容易在乙腈/水(质量比为95/5)中形成混合物(中间峰),还可以看到在试验所用的紫外波长下,TBzTD的响应因子比TMTD小2/3。

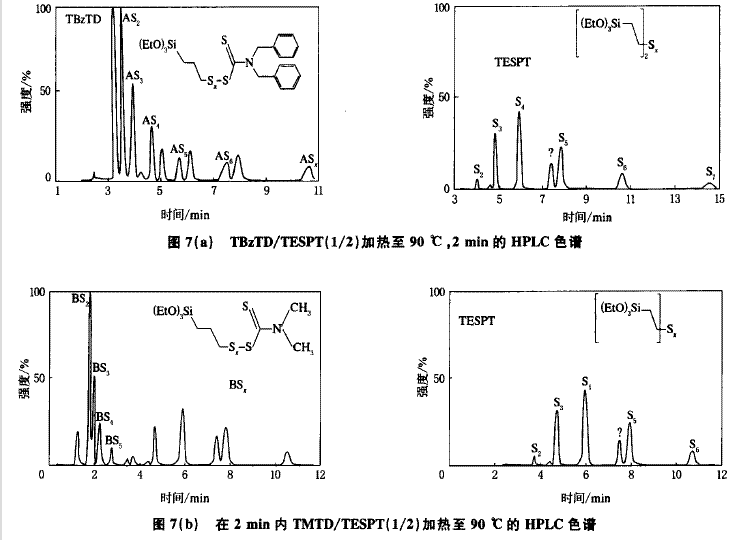

TESPT和TMTD/TBzTD ( 5∶1 )混合液在90℃下2 min后的HPLC图谱表明,除了TBz-TD/TMTD和TESPT吸收峰以外,还有一系列新峰[见图7(a)和(b)]。这些峰最有可能是含有不同原子数硫黄的(图5,x=1~4)。试验结果还表明,TESPT与TMTD的反应速度比与TBzTD的反应速度要快得多。根据HPLC谱图可以看出,TMTD减弱程度比TBzTD大。

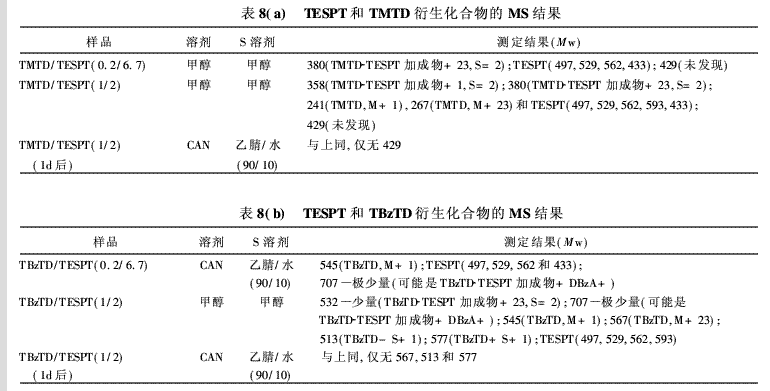

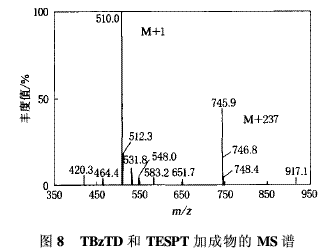

通过LC-MS测量,最终证实了加成物的生成。测量了新峰的质谱,结果示于表8(a)和(b)。

TBzTD加成物的有关谱图见图8。

用NMR120℃高温探头进行最后的1H-NMR试验。制备了TESPT/秋兰姆(7∶1)的混合液,用25%的二氯乙烷稀释。在室温下,两种秋兰姆均不溶于混合液。将NMR管置入已达到120℃的NMR探头里,然后立即进行测量。有趣的是看到TMTD中两个甲基的信号和TBzTD中两个亚甲基的信号,由于在C( S) N键周围的活动受到限制,在室温下它们显示出两个峰,而在120℃下变成了一个峰。因此,测量转化率就容易多了。在TMTD试验中,3.38×10-6处CH3的吸收减弱,而3.45×10-6处加成物的吸收增强。在与TMTD的反应中,12min后的转化率达到90%。TBzTD中苄基的吸收峰在5.05×10-6,而加成物的吸收峰在5.15×10-6处。假设反应为一级反应,计算120℃下反应速度。显然,TBzTD的反应速度比TMTD慢得多。因此可以推断,TMTD在硫化条件下不再有效,因为其大部分已与TESPT反应而被消耗掉,从而失去了促进作用。另一方面,TBzTD与TESPT的反应速度慢,其大部分保留了下来,而且可在硫化中起促进作用,从而提高了硫化速度。

为了确定加成物是具有类似的还是不同的行为,进行了DSC研究。将1∶13的TMTD和TESPT混合液以及1∶29的TBzTD和TESPT混合液在85℃下加热1h,然后进行DSC测量。图9示出了DSC曲线。未见到TMTD (135℃)和TBzTD(150℃)的熔融峰,意味着发生了完全转换。有意义的是看到了测量的两个样品的温升结果,认为温升是加成物分解引起的。TMTD加成物的分解发生在165℃左右,而TBzTD加成物的分解发生在175℃左右。两个分解温度都接近硫化温度。据说,加成物及其分解产物不会影响硫化动力学。

3 结语

进行了一系列试验以改善使用二硫化秋兰姆类促进剂,例如TMTD和TBzTD的含TESPT白炭黑胶料的硫化效率。发现TBzTD能非常有效地提高硫化速度,而TMTD的作用很小。为了了解TESPT/TMTD与TESPT/TBzTD之间化学上的差异,使用了几种分析工具,例如NMR,HPLC和LC-MS。结果表明,TMTD与TESPT的反应速度比TBzTD与TESPT的反应速度快得多,因此TMTD被消耗掉,在硫化中已没有TMTD可利用。这说明TMTD在含TESPT的白炭黑胶料中是无效的。鉴定了秋兰姆(如TMTD或TBzTD)与TESPT反应生成的产物。用DSC研究了加成物的分解,发现TMTD加成物的分解温度低于TBzTD加成物。研究了在一些情况下TESPT减量及优化用量的可能性。结果发现,只有在牺牲加工性能(粘度)和使用性能(定伸应力、磨耗等)的前提下才能减小TESPT用量。使用TBzTD改善了使用性能,但在加工性能方面仍有不足。添加酸酐,如马来酸酐可改善加工性能。

(涂学忠摘译)