蒋修治 编译(合肥通用机械研究院 230031)

1 橡胶用沉淀法白炭黑

1·1 沉淀法白炭黑的形态

合成白炭黑根据其生产工艺和特性有各种不同的种类,但沉淀法白炭黑在橡胶行业应用最为广泛。沉淀法白炭黑是采用在硅酸钠水溶液中添加酸的分批式沉淀工艺合成的。在这一沉淀工序中形成的是白炭黑一次粒子及其聚集结构,而且通过控制反应时间、温度、pH等参数,其比表面积、结构等白炭黑的主要特性已经在该阶段确定。然后经过固液分离、洗涤、粒状化或粉碎等后工序便可生产出成品。

作为橡胶补强填料广泛使用的炭黑和沉淀法白炭黑的主要不同之处在于其表面特性。炭黑表面由类似石墨结构的微晶组成,具有少量多种含氧官能基。因此除了官能基部分外,炭黑表面呈疏水性,与烃类聚合物有很强的填料/聚合物相互作用。与炭黑不同,白炭黑的表面则由硅氧烷和硅烷醇基组成,这种硅烷醇基与水和相邻的聚集体可形成强的氢键。

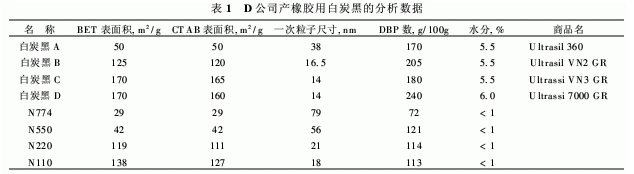

表1为D公司产橡胶用典型白炭黑分析数据。为比较起见,表中同时还列举了几种ASTM炭黑的数据。

1·2 高分散性白炭黑

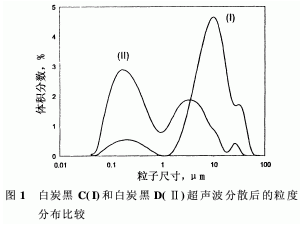

白炭黑表面具有很强的极性和氢键形成能力,因此白炭黑聚集体能形成附聚物。通过混炼过程中的剪切力进行的白炭黑分散性,可从附聚物超声波处理时的易碎性来判定。图1为将水溶液中的白炭黑采用超声波分散后其粒度分布由激光衍射测定的结果。从图1可以看出,与白炭黑C相比,高分散性白炭黑D的小粒径聚集体量有了大幅度的增加。这一结果为白炭黑D的优异分散性提供了佐证。

1·3 含有未经硅烷处理白炭黑的胶料沉淀法白炭黑即使未经硅烷偶联剂处理,多年仍是作为橡胶填料使用的。可现在同与硅烷偶联剂一起使用的用途相比,未经硅烷处理白炭黑的用途只局限于很窄的范围。

橡胶中加入白炭黑后,因白炭黑网络的形成而会使粘度、硬度和模量均得到提高。动态弹性模量对应变的依赖性表现为所谓佩恩效应(Pay-ne effect),在低应变区白炭黑网络可提供高的动态弹性模量,但随着应变的增加,网络发生破坏,动态弹性模量会大幅度下降。

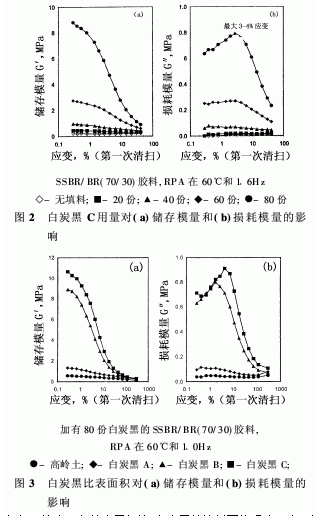

图2为利用Rubber Precess Analzer(橡胶加工分析仪,RPA)测量的胶料中白炭黑C用量与储存模量和损耗模量的关系。从图可以看出,随着白炭黑用量的增加,佩恩效应增大,另一方面,白炭黑比表面积对白炭黑网络的形成也有很大的影响(图3)。随着比表面积的增加,聚集体间距缩短,网络增多,佩恩效应增大。

与相同比表面积的炭黑相比,白炭黑的填料网络强度更高。这是由于炭黑网络主要依靠范德华力,而白炭黑网络则由氢键形成的缘故。像图2和图3所示的那样,白炭黑胶料在高应变区的模量低。这是由于白炭黑网络在失去补强效果的基础上,与橡胶的相互作用比炭黑更弱的缘故。这种与炭黑相差悬殊的补强特性、高粘度和硫化特性等问题,就限定了未经硅烷处理白炭黑作为橡胶用补强填料的用途。

2 橡胶用硅烷偶联剂

2·1 双官能性硅烷偶联剂

当单官能性硅烷偶联剂的烷基烷氧基硅烷与白炭黑偶联时,白炭黑表面就会呈疏水性。从而白炭黑网络会大幅度减小,胶料粘度出现下降,加工性能和硫化特性也可进一步得到改善。但由于白炭黑/橡胶相互作用不强,所以这种处理白炭黑的补强性在很多场合依然不足。

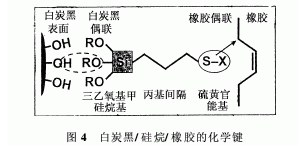

为了满足所要求的补强特性,白炭黑和橡胶间必须形成化学键。这种化学键通过使用双官性硅烷偶联剂是有可能形成的。图4为基于含硫黄官能基硅烷偶联剂的白炭黑/硅烷/橡胶的化学键。

双官能性硅烷偶联剂是由混炼时与白炭黑表面进行偶合(硅烷化反应)的烷氧基甲硅烷基、烃类间隔基以及与橡胶的反应基三部分组成。作为烷氧基甲硅烷最好是三乙氧基甲硅烷基。三甲氧基甲硅烷基的反应活性高,但存在有甲醇毒性的问题。三丙氧基甲硅烷基不但反应性比三乙氧基甲硅烷基低,而且所产生的高沸点丙醇也不便消除。

一般来说,丙基间隔剂会使白炭黑表面呈疏水性,从而造成白炭黑网络减小。另外也有报道,间隔基长度会直接影响焦烧性能和模量。在硫化中与橡胶的反应基发生反应,从而可使白炭黑与橡胶产生化学结合。白炭黑/硅烷填料体系的高补强性就起源于白炭黑和橡胶基体的这种化学结合。

2·2 橡胶用硅烷偶联剂

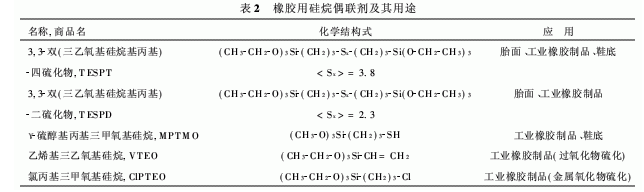

橡胶行业可根据具体用途使用各种不同类型的硅烷偶联剂,表2为橡胶用普通硅烷偶联剂及其用途。含硫黄官能基硅烷偶联剂用于硫黄交联,含乙烯基硅烷偶联剂则用于过氧化物交联。

TESPT也是目前硫黄交联胶料中使用最为广泛的硅烷偶联剂。更准确地说,这种四硫化物硅烷是从S2到S10的硫化物,平均硫黄链长约为3·8;而TESPD大部分为二硫化物,平均硫黄链长约为2·3,与TESPT相比,TESPD的优点是热稳定性高。由于分子中的硫黄量少,所以要获得与TESPT胶料等同的补强性,就必须增加硫黄的添加量。

硫醇基硅烷MPTMO由于含有高反应活性的硫醇基,所以焦烧问题比TESPD和TESPT都较严重,而且在混炼中还应注意各种副反应。甲氧基与白炭黑的反应活性有时也很高,一般应在比TESPD和TESPT低的温度下进行混炼。

乙烯基三乙氧基硅烷VTEO的混炼温度可根据其沸点(158℃)和低闪点(38℃)确定。使用使VTEO缩合的低聚物或经VETO处理过的白炭黑均有助于这一问题的解决,对于含乙烯基硅烷的胶料,混炼中通常不会出现焦烧的现象。

3 白炭黑/硅烷填料体系的混炼

因所用橡胶硅烷偶联剂种类的不同,所以最佳的混炼工艺条件大不相同。以下,本节将要介绍使用TESPT或TESPD时的混炼。白炭黑/硅烷填料体系也可使用与硅烷偶联剂反应过的白炭黑,但一般是在混炼时将白炭黑用硅烷偶联剂进行处理的。

极性白炭黑的再内聚性比非极性炭黑更强,即使采用通常的混炼工艺也比炭黑困难。另外,拆开白炭黑的附聚物需要很高的剪切力,因此使用高分散性白炭黑是改善物理混炼工艺非常有效的方法。

与炭黑和硅烷处理过白炭黑的混炼相比,如果混炼时将白炭黑用硅烷偶联剂加以处理,除了物理混炼工艺外,还需要精密地控制化学反应,因此白炭黑/硅烷的混炼应予特别注意。

为了提高混炼效率,在迅速加入白炭黑、充分分散聚集体的同时,要求新出现的白炭黑表面和硅烷基发生反应,因此硅烷最好在混炼初期与白炭黑同时添加。另外,为了充分控制硅烷化反应的时间,硅烷也最好是在混炼初期添加。

硬脂酸、防老剂等添加剂无碍于硅烷化反应,关于氧化锌或二甘醇和三乙醇胺这类白炭黑活性剂,本公司也未发现有特别大的影响,而丁腈橡胶(NBR)这种极性聚合物会导致硅烷化反应速度降低。

3·1 硅烷化反应

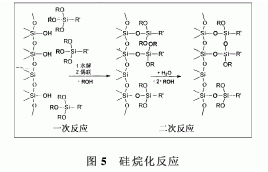

图5所示为硅烷化反应机理。与白炭黑与硅烷的偶联的一次反应相比,分子间缩合反应的二次反应更慢。另外,一次反应需要的水量相当于催化剂量,而二次反应则需要化学计量的水量。为获得最佳补强性,完成一次反应是必要的条件。

在橡胶基体中存在水分的情况下,分子间缩合所引起的聚硅氧烷生成反应可能成为副反应。生成的聚硅氧烷在橡胶中的活动性差,结果有可能导致硅烷化反应速度下降。

如果混炼温度过高,硅烷化反应的速度有可能比白炭黑的分散速度快。这样不仅会引起硅烷化反应不均一,而且还导致白炭黑网络增加,补强性下降。

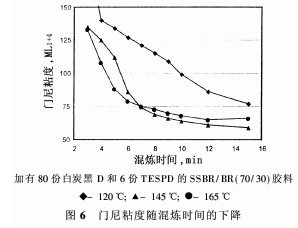

混炼过程中硅烷化反应的进展状况,可根据佩恩效应或门尼粘度随混炼时间的降低来监测。如图6所示,在120℃时反应进展迟缓,经过15min后竟未完成;在145℃时硅烷化反应速度加快,7~8min后就基本上完成;在165℃时反应速度进一步加快,但门尼粘度并未下降到145℃时所达到的水平,这表明硅烷化反应可能不均一。

从上述结果考虑,推荐混炼温度应控制在140℃~165℃的范围。但实际上除了白炭黑的分散性降低、硅烷化反应不均一外,还应考虑所谓早期焦烧的危险性。另外,为了实现最佳硅烷化反应和混炼批次质量的稳定性,需要正确地控制温度和保证每批内温度的均匀分布。

3·2 混炼中的早期焦烧

对于TESPT,如果混炼温度过高,有可能引起早期焦烧。尤其是热稳定性不足的Sx>3的聚硫化物是引发早期焦烧的原因。这种聚硫化物高温时与橡胶基体发生反应,形成白炭黑/硅烷/橡胶交联,同时还放出硫黄,引起橡胶基体的交联。要防止这种早期焦烧的现象,混炼批次温度不得超过155℃。

使用二硫硅烷代替TESPT,可以大幅度减小早期焦烧的危险性。但混炼温度受聚合物热稳定性、白炭黑分散和硅烷化反应平衡的制约,因此建议混炼温度不要超过165℃。

4 白炭黑/硅烷填料体系的补强性

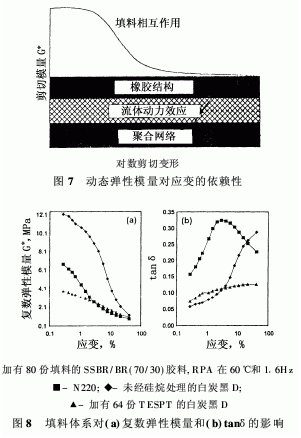

为了考虑胶料的补强性,图7示出了动态弹性模量对应变的依赖关系。动态弹性模量由三个因素组成。第一是基于化学交联橡胶基体本身的因素;第二是填料的体积效应;第三是不依赖于应变的因素(橡胶在填料结构中的稳定化),所谓填料的“in-rubber structure”。

对于炭黑,这种稳定化来自于橡胶强的物理吸附;而对于白炭黑/硅烷填料体系,白炭黑与橡胶的相互作用很弱。因此,橡胶靠化学键可在白炭黑表面上和白炭黑结构内达到稳定化。这种[化学]的稳定化会引起动态弹性模量的大幅度提高,硫化时通过白炭黑与橡胶的结合便可形成“in-rubber structure”和橡胶本身的网络。包括橡胶在白炭黑网络中的稳定化在内,白炭黑网络本身对模量也有影响(图7).与其他的因素不同,这种网络对应变有很强的依赖性。由于网络因应变而受到破坏,所以会发生滞后损失。图8为复数弹性模量和损耗系数tanδ对应变的依赖性。从图上可以看出,与炭黑或单一白炭黑D相比,白炭黑D和TESPT组合时佩恩效应和tanδ都比较低。这主要是由于白炭黑与橡胶的相互作用很小、化学稳定化的橡胶在高应变区也非常稳定、白炭黑网络因硅烷化反应大幅度减少等原因所致。

4·1 TESPT与TESPD的比较

4·1·1 硅烷偶联剂的用量

即使少量的TESPT也可大幅度改善补强性,但要获得优良的耐磨耗性,需要对白炭黑/硅烷/橡胶结合加以优化。例如,作为典型的胎面用途,对于CTAB比表积积为每1m2/g的白炭黑最好使用0·05%的TESPT,而对于一般CTAB比表面积为160m2/g左右的白炭黑,最好使用8%左的TESPT。TESPT在考虑分子量差异的基础上可以用TESPD替换,但应根据添加硫黄量对投入硅烷分子中的硫黄量的差异加以调整。

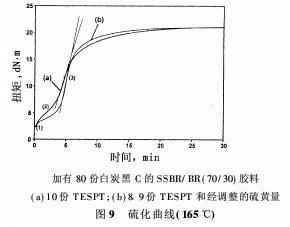

4·1·2 硫化

硫化过程中TESPD和TESPT基本上相当于硫黄接受体,只有长聚硫化物才能成为硫黄给予体。对于纯二硫硅烷,例如,即使在TMTM(四甲基一硫化秋兰姆)这种硫化促进剂存在的情况下,如果不添加硫黄的话交联反应也不能进行。图9为TESPT胶料和TESPD胶料的硫化曲线。

测定开始时,随着白炭黑的再聚集,无论那种硅烷扭矩均有所上升(1);对于TESPT,初期的扭矩的上升比TESPD大(2),这可能是由于TESPT中的聚硫化物所致;经硫化促进剂活化后,基体的交联和硅烷/橡胶偶联同时发生(3)。TESPD高的防焦烧稳定性、快的硫化速度以及混炼时的抗早期焦烧性,在加工性能方面是很大的优点。

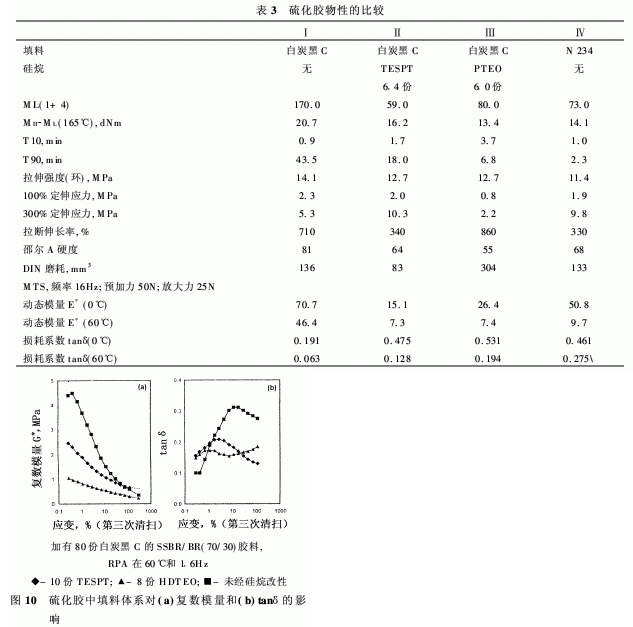

4·1·3 硫化胶物性

如表3所示,与未处理白炭黑或白炭黑/丙基三乙氧基硅烷(PTEO)配合的这种无硅烷/橡胶结合的情况相比,白炭黑/TESP的配合对模量和耐磨性有大幅度的改善。这种胶料不但具有可与使用炭黑N234时媲美的补强性,而且使tanδ也有所降低。

白炭黑/硅烷/橡胶结合也可以用RPA进行确认(图10)。由于橡胶在白炭黑表面上稳定化,所以硫化胶在高应变区的复数模量增大。这是使用TESPT(或TESPD)胶料与使用未处理白炭黑或橡胶不可能偶联的烷基硅烷-十六烷基三乙氧基硅烷HDTEO胶料的明显不同之处。

5 结语

以上,本文对含白炭黑胶料的特性和硅烷偶联剂的作用进行了概述。白炭黑/硅烷填料体系优异的补强性产生于白炭黑/硅烷/橡胶结合的形成,要优化这种结合,橡胶混炼工艺极为重要。目前白炭黑/硅烷填料体系的最大用途是轿车胎面胶,认为对油耗和抗湿滑性均有很大的改善。今后,可望这种填料体系有助于改善橡胶制品的性能和进一步扩大应用范围。