阎家宾 (中橡集团沈阳橡胶制品研究设计院辽宁沈阳110021)编译

摘要: 该文介绍了爆燃法纳米炭黑(TAУ)与传统的工业炭黑并用对异戊橡胶胶料工艺性能和流变性能的影响。

关键词: 爆燃法纳米炭黑;异戊橡胶;门尼粘度;流变性能

中图分类号:TQ 330.38+1 文献标识码:B 文章编号:1671-8232(2006)07-0017-02

最近,人们对超分散性填充剂,特别对用爆燃法合成的纳米炭黑的关注明显增加。它的高结构活性与超分散填充剂能量结构特性密切相关,因而,使用这种爆燃法纳米炭黑可大大改善弹性材料的性能。

该文的目的旨在研究规定成份的爆燃法纳米炭黑的用量对通用的顺式1,4-聚异戊二烯橡胶胶料流变性能的影响。

为此,曾选择了以“钛系”和“镧系”催化体系制备的“无凝胶”СКИ-5和СКИ-3为研究对象,其门尼粘度不同(在65~80单位不等)。标准胶料采用布拉本德塑炼机制备,塑炼时间20min,温度130℃,转子旋转频率为1 s-1。制备方法早先在文献中已经介绍,采用该方法可以按胶料的流变学参数预测实际胶料及其硫化胶的性能。

研究分别用三种类型的胶料进行:

(1)生胶加炉法炭黑П324(50~55质量份);

(2)生胶加炭黑П324(50质量份)+爆燃法纳米炭黑(1~5质量份);

(3)生胶+纳米炭黑(50质量份)

由专业企业生产的纳米炭黑含有50%的金刚石粉末,其余为石墨和无定形碳。粉末的比表面积为390 m2/g。

根据获得的塑性变形图表计算了扭矩及其变化幅度。吸附时间t1和填料在生胶基质中的分散时间t2。加工指数按下列公式计算:λ=2(Mtor.max-Mtor.min)Mtor.max+Mtor.min混合能按下式计算:

W=∫10Mtortωdt

式中Mtor=(Mtor.max-Mtor.min)/2;t———混炼时间;

ω=2πn;n———r/s

混炼加工20 min后的扭矩幅度为A20=Mtor

20.max-Mtor20.min

工艺指数按以下公式计算:

λ20=2(Mtor20max-Mtor20min)Mtor20max+Mtor20min

极限扭矩值Mtor.max和Mtor.min以及Mtor20max和Mtor20min直接由可塑度曲线图表确定。此外,还为标准胶料测定了门尼粘度,炭黑-橡胶凝胶含量。

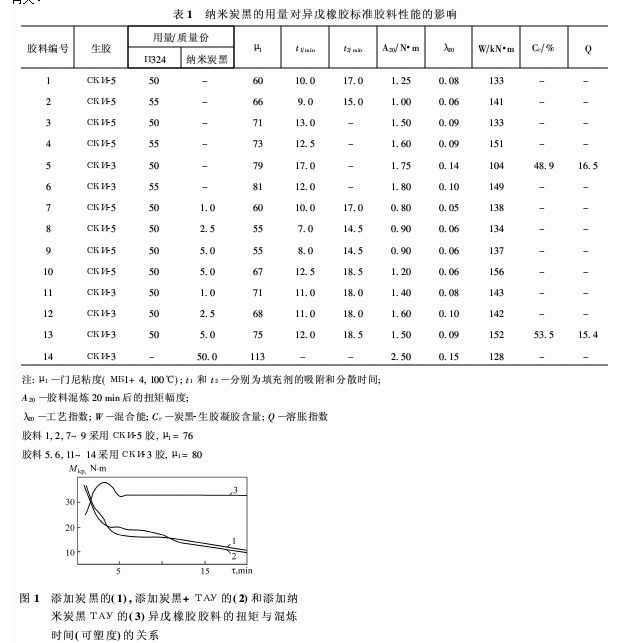

胶料组成及性能列于表中。可见,当П324炭黑用量从50增加到55(质量份)时,第一种胶料(试样1~6)的门尼粘度增大,吸附时间t1和分散时间t2缩短。必须指出,对于分子量更大的生胶(试样3~6)未达到t2点。

在第二种胶料(试样7~13)中加入1~5(质量份)的纳米炭黑,与上述情况相反门尼粘度降低。同时,填料的吸附和分散时间缩短;图1是所研究胶料的典型的可塑度曲线图表。如图1和表1中的数据所示,胶料的工艺性能随纳米炭黑用量的增加而得到明显的改善,但λ值减小。与t2相对应的点都显现在整个可塑度图表上;与弹性体原始分子量无关,扭矩的幅度变小,从而证明,胶料的均匀性获得改善。我们发现,当纳米炭黑的用量为2.5质量份时,其效果最佳。

第三类胶料,即在异戊橡胶胶料(试样14)中加入较多的纳米炭黑(50质量份)时,与用量为50份П324炭黑的类似试样(试样5)相比,其门尼粘度提高得极快。此外,该试样的可塑度曲线形状也发生变化。因此,未出现表征第一种第二种胶料特性的t1和t2点。扭矩变化的幅度很高,实际上,它在整个混合时间内保持不变。从第六分钟开始直到混炼结束,扭矩值保持恒定,制得的胶料是刚性的(可塑度为0.14)。炭黑-生胶凝胶的含量及其密度(试样14)实际上与试样13并无不同。这可能是试样塑弹性能上的差异与其超分了构造的不同有关。

总之,将少量纳米炭黑和工业炭黑并用,再加进胶料,这样,可以改善异戊橡胶胶料的工艺性能和流变性能。显然,这与纳米炭黑的化学成份和结构参数有关。石墨含量多和构成纳米炭黑粒子成份的超分散性,这些因素赋与其干润滑性能,从而使大分子在变形方向上取向。单独使用纳米炭黑和大量使用纳米炭黑都是不合适的。这是因为在胶料中含有的高活性纳米金刚石微粒会对胶料的性能产生负面影响,使胶料变硬和变得无法加工。可以利用纳米炭黑来防止和调节制备胶料时形成的弹性涡流。后者这一特点不仅对高分子量异戊橡胶而且对其它弹性体材料,其中包括传统意义上的非工艺性材料都是特别重要的。