曲秀芳1,黄玉华1,徐亚荣2,刘春华3,张 帆3(1.青岛科技大学,山东青岛266042;2.中国石油吉林石化公司化肥厂,吉林吉林132021;3.中国石油吉林石化公司,吉林吉林132021)

作者简介:曲秀芳(1949-),女,山东青岛人,副教授,从事轮胎设计与合成橡胶改性方面的研究工作。

炭黑在橡胶中的分散状态和分散难易程度,是关系到混炼胶质量高低的关键因素。炭黑在不饱和含氯烯烃存在下,用热机械方法处理后[1],得到的改性炭黑对混炼过程及硫化橡胶的性能影响非常大。实验证明,使用改性炭黑,混炼时间缩短了近1/3,硫化胶的综合物性也得以较大提高。

1 实验部分

1.1 原材料

天然橡胶:海南农垦橡胶集团;新工艺炭黑N220:青岛警备区炭黑厂;四氯乙烯:青岛联盈化工公司;氧化锌:柳州氧化锌厂;硬脂酸:山东淄川资兴化工厂;软化油:山东东营泰宏化工厂。

1.2 仪器设备开放式炼胶机、40 cm×40 cm液压式平板硫化机:青岛胶南汇才橡胶机械厂;半自动式拉力实验机:上海橡胶机械一厂;1×105倍电子显微镜:型号JEM-200EX/ASID20,日本。

1.3 基本配方

基本配方(质量份):天然橡胶100,炭黑50,软化重油6,氧化锌5,硬脂酸2,促进剂CZ 1.2,硫磺2。

1.4 实验方法

1.4.1 改性炭黑的制备

将炭黑置于夹套蒸汽式搅拌机中,开蒸气(蒸气压为0.4 MPa)预热10 min,再开搅拌机边搅拌边加热15 min,然后加入四氯乙烯继续密封保温搅拌30 min后下料,即得改性炭黑。

1.4.2 炭黑混炼胶的制备

混炼胶制备方法:(1)将塑炼好的天然橡胶在辊距1 mm时捏炼2 min;(2)加入促进剂CZ、氧化锌和硬脂酸炼2 min;(3)加1/2量的炭黑炼2min左右;(4)加入剩余炭黑与软化油炼3 min左右,最后加入硫磺混匀后下片,停放2 h后薄通5次,备用。

1.4.3 扫描电子显微镜观察

将炭黑用水浸泡后,再经超声波分散30 min,滴到玻璃试片上,用电镜扫描观察分散情况及粒子形态。

1.4.4 混炼胶中的炭黑凝胶测定与电镜观察

将混炼胶放在甲苯中浸泡1周,非结合部分的自由橡胶便溶解到甲苯之中,剩余的炭黑凝胶(橡胶与炭黑之间的化学结合部分)用超声波分散5 min后,制样进行电镜观察。

2 结果与讨论

2.1 炭黑改性前后对橡胶补强性能的影响

表1是四氯乙烯不同用量对混炼胶吃粉时间、结合胶含量及硫化胶物理机械性能的影响对比。由表1可以发现,炭黑未经改性处理前(四氯乙烯用量为0份),混炼吃粉时间为5.5 min。四氯乙烯用量达6份时,混炼吃粉时间降为4 min,用量再增加,吃粉时间不再继续减少;结合胶含量与300%定伸强度在四氯乙烯用量为6份时达到最高值;拉伸强度与扯断伸长率则表现出随四氯乙烯用量的增加而稍有下降的趋势。

2.2 四氯乙烯改性对炭黑分散性能的影响

图1是超声波分散30 min时N220炭黑改性前后放大1×105倍的电子显微镜扫描照片。由图1(a)可见,用四氯乙烯处理过的N220炭黑粒子被均匀地分散开来,而未被处理过的N220粒子则密密地堆积在一起,由此可以解释混炼时吃粉时间缩短的原因:

炭黑是典型的纳米材料,由图1照片可以测量出炭黑N220的粒径为23 nm。如此小的粒径所具有的巨大比表面积,导致炭黑粒子总是互相吸附呈局部结团现象。由图1(b)可见,未经四氯乙烯改性的炭黑,即便是用超声波进行分散处理后,在放大1×105倍的电子显微镜下观察到的仍然是粒子间互相粘连、拥挤到一起,边界模糊,很难找到独自存在的粒子,这自然增加了混炼时炭黑向橡胶中的扩散难度。

四氯乙烯的介入,降低了炭黑粒子间的内聚力,混炼时在热机械力作用下,炭黑能快速向橡胶相扩散,因而减少了混炼吃粉时间,提高了混炼效率。

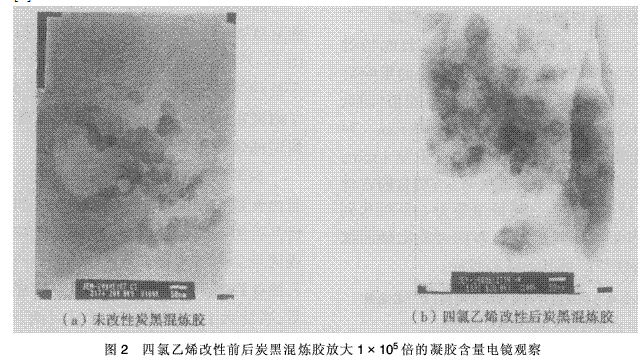

2.3 四氯乙烯改性后混炼胶凝胶含量的电镜观察

图2是炭黑混炼胶被甲苯浸泡后,用超声波分散5 min后的电镜照片。由图2可见,未经四氯乙烯处理的炭黑外面包裹的橡胶几乎全被甲苯浸泡掉了,已经裸露出了炭黑粒子。而经四氯乙烯改性处理的炭黑混炼胶,虽经甲苯浸泡过但外表面仍被橡胶包裹住,显微镜下显现的是一团团泼墨,无法分辨炭黑的本来面目。

结合橡胶是橡胶大分子链与炭黑粒子间产生了化学交联不能被甲苯溶解掉的部分,因此结合橡胶含量是度量炭黑表面化学活性高低的指标。表1所示的四氯乙烯处理后结合胶含量与300%定伸强度的提高就证实了炭黑粒子被四氯乙烯所活化。

混炼时橡胶大分子链被机械力扯断的新鲜断面处与炭黑粒子表面上的活性点产生化学交联(橡胶大分子通过化学键被固定在了炭黑粒子表面),从而提高了硫化胶的硬度、拉伸强度和定伸强度,但扯断伸长率却有所下降,这是因为化学键限制了橡胶大分子链的弹性伸长[2]。

3 结 论

(1)用四氯乙烯处理后的炭黑,降低了粒子间的物理吸附性,混炼时炭黑能快速向橡胶相扩散,提高了炭黑在橡胶中的分散速度,缩短了混炼时间。

(2)四氯乙烯对炭黑表面起到了活化作用,提高了橡胶大分子链与炭黑间的化学结合,从而提高了硫化胶的硬度、拉伸强度和定伸强度。

(3)四氯乙烯最佳用量为6份。

参 考 文 献:

[1] 曲秀芳,等.浅析不同品种炭黑并用时强伸性能的损失[J].炭黑工业,2005,(4):21~23.

[2] 王岚.用含氯试剂改性三元乙丙橡胶[J].世界橡胶工业,2005,(1):12~14.