张方良,何 燕,马连湘(青岛科技大学机电工程学院,山东青岛 266061)

摘要:从炭黑用量对胎面胶生热率的影响出发,借助有限元方法对205/65R15半钢子午线轮胎温度场及其温升情况进行数值模拟分析,得到轮胎温度分布图及温升与炭黑用量之间的关系。计算结果能够反映轮胎的热状况,可以指导轮胎结构和配方设计。

关键词:炭黑;轮胎;温升;数值模拟分析

中图分类号:TQ336.1+1;TQ330.38+1文献标识码:B文章编号:1006-8171(2007)03-0141-03

随着汽车性能的提高和道路条件的改善,轮胎的破坏逐渐从力破坏为主转化为热破坏为主,破坏点往往是轮胎的热集中点[1]。轮胎的温度过高对轮胎的安全性会产生很大的影响,同时也会使滚动损失和油耗增大,因此研究轮胎的温升及轮胎温度场的分布状况是十分必要的。

轮胎的温升主要是由于胶料在交变应力作用下滞后损失引起生热造成的,本工作在文献[2]的基础上,从炭黑用量对胎面胶生热率的影响出发,借助有限元方法对205/65R15半钢子午线轮胎温度场进行分析研究。

1 轮胎温度场传热模型

1·1 微分方程

轮胎在滚动过程中,由于材料应变滞后于应力而引起生热,因此将生热作为内热源,对稳态问题采用下述二阶导热微分方程求解:

x(kx θ x)+ y(ky θ y)+Q =0

式中 kx,ky———x和y方向上的导热系数;

θ———温度;

Q———单位体积生热量。

1·2 有限元离散方程

为了用有限元方法求解轮胎温度场,需把轮胎结构进行离散,离散后温度[3]可表示为

1·3 生热率

轮胎胶料是粘弹性材料,应力(σ)和应变(ε)与时间(t)的关系可用下式[4]表达:

σ=σ0sinωt

ε=ε0sin(ωt-δ)

此时每周期对物体所做的功(ΔW)可用下式表示:

ΔW =∫2πω0σdεdtdt =πE″ε20

即每周期所作的功都转化为热而使物体温度升高,因此,胶料生热率(q)为

q =Qτ= fπE″ε20

式中 τ———载荷周期;

f———载荷频率;

E″———损耗模量。

因此,可借助动态力学分析技术测定胶料的损耗模量,并根据上述公式得到胶料的生热率。

2 建立模型

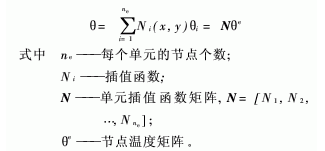

205/65R15轮胎胎面胶料的炭黑用量分别为40,50,60,70,80和90份。轮胎的结构和材料分布如图1(左)所示,其结构参数为:外直径 689mm,断面宽 203 mm,断面高 152.2 mm,胎圈宽 140 mm,胎面宽 135 mm,材料参数和热边界条件参见参考文献[2]。

3 网格划分与温度场计算

本研究采用四边形八节点单元,对轮胎断面图进行离散化,如图1(右)所示。

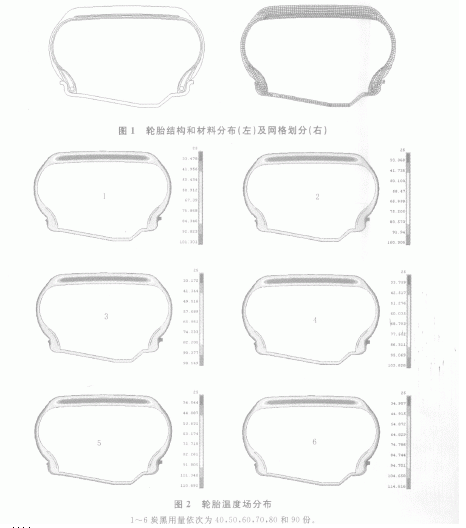

轮胎温升是由于胶料在交变应力作用下应变滞后于应力使机械能转换为热能所致,轮胎温度场分布如图2所示。从图2可以看出,高温主要集中在胎冠部位的带束层和帘布层,这是由于此处胶料的生热率高、导热系数小,热量不容易散发出去,从而导致该部位有较多的热量积累。炭黑用量为40,50,60,70,80和90份时,轮胎最高温度分别为101·301, 100·308, 98·549, 103·828,110·892和114.616℃,轮胎温升随炭黑用量增大先降低后提高。这是由于尽管随着炭黑用量增大,胶料的生热率和导热系数都增大,但炭黑用量开始增大时,导热系数增大的幅度比生热率高,而后则相反。

4 结论

本研究利用有限元方法,对轮胎温升进行了数值模拟分析,可以得出如下结论。

(1)温度场分析较真实地反映出轮胎温度分布情况,高温区主要集中于胎冠部位的带束层和帘布层,这与真实情况是一致的。

(2)轮胎温升随胎面胶炭黑用量增大先降低后提高,炭黑用量为60份时,轮胎的温升最低。该研究结果可以指导轮胎结构和配方设计。本工作仅对胎面胶做了分析研究,下一步可针对更多胶料配方优化轮胎的温升,进一步促进轮胎热力性能的研究。