朱永康 (中橡集团炭黑研究设计院,四川自贡 643000) 编译

炭黑与白炭黑(用硅烷或不用硅烷)的并用填料,经常被用于大型挖土机轮胎或采矿车辆轮胎、越野轮胎胎面胶料。这归因于通过向炭黑填充胶料内添加一定量的白炭黑,观察到其割口—掉块(C& C)行为改善了。

本文旨在考察用撕裂分析仪来代替标准的实验室方法,能否以更准确的方式预测割口—掉块行为。此外,还要研究不同比表面积的白炭黑对割口—掉块行为的影响达到了何种程度,以及添加硅烷对炭黑/白炭黑胶料性能有什么影响。更好地了解填料对割口—掉块行为的影响,可以大大加快炭黑和白炭黑的研发,从而为用户发展高性能轮胎提供新的机会。

1 背景

以前一篇有关割口—掉块的论文对该现象给出了准确的定义,表明胶料的低生热如同高拉伸强度、高拉断伸长率和良好的抗撕裂性一样是必不可少的。对乳聚丁苯橡胶(E-SBR)和天然橡胶(NR)胶料的研究显示,拉伸强度和拉断伸长率强烈地依赖于试验温度,进而依赖于胶料测试期间的生热,具体到某一条轮胎而言,则依赖于轮胎使用期间的生热。由于拉伸强度和拉断伸长率这两项性能对撕裂行为及割口—掉块行为具有决定性影响,生热就应该添加到相关橡胶性能表中。不仅如此,本研究中还详细阐述了一个模型,该模型描述了填料粒子的尺寸对撕裂性能的影响与所使用的聚合物无关。至于所提到的那些研究,则大部分是研究炭黑胶料的。

为了保持完整性,割口—掉块—崩花的不同定义包括:

1)Michelin定义(Michelin Factbook)

掉块———剥落或撕脱掉的小块胎面胶;

崩花———扯掉或脱落掉的胎面胶块。

这些定义描述了胎面胶碎块的外观但却未表明任何原因。因此,力图给出的定义也阐述了这些现象的原因。

2)新的方法

割口的发生缘于轮胎胎面撞击尖锐的物体时所造成的对胎面表层的反复高压,这种压力如果达到足够高时胎面表层就会被穿透或刺破。掉块紧随着割口而来,尖锐的物体上(引起橡胶的撕裂)的牵引力和刹车力通常是垂直于割口的方向(图1,略)。

崩花:当发热的轮胎驶过粗糙的路面时,由于在高温下拉断伸长率降低,局部的高压可能导致材料过度应变而在胶料内破裂。进一步的后果是因高速行驶时生热增大,疲劳破裂而招致不连续的花纹碎块的脱落(图1,略)。

因此,可以说崩花的发生是大面积局部生热的结果。

2 实验

2.1 概述

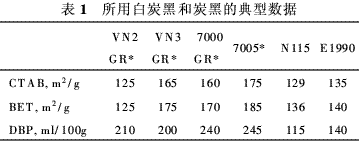

对于初步的分析,分别采用了炭黑CoraxN115和Ecorax1990,以及白炭黑UlrasiVN2GR,Ulrasil 7000GR和Ulrasil 7005(微粒)典型分析数据示于表1。白炭黑的比表面积,炭黑胶料与炭黑/白炭黑胶料间的基本差异是本研究的主题。

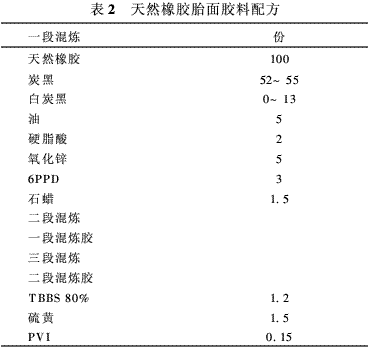

通常用天然橡胶来作为聚合物。只有对于少数的研究,才用乳聚丁苯橡胶替代天然橡胶。纯炭黑胶料的填料填充量分别为55份和52份(表3)。炭黑/白炭黑胶料的填料填充量,炭黑为52份,白炭黑为9~13份,具体要取决于不同白炭黑的比表面积,以保证全部胶料的自由白炭黑表面积相同。这些胶料用三段混炼法生产,所有的胶料均按表2描述的混炼程序,在1.5L实验室用混炼机上制备。

2.2 物理性能测试

应用ISO、DIN或ASTM试验方法来评价橡胶性能。动态测试在831型伺服液压MTS上进行,该机的预负荷为50N,动态负荷为25N,频率为16Hz。在口型内硫化后,以1.6Hz的频率和0.5°的剪切/扭矩用MDR分析了损耗因子tanδ(60℃)。生热测试用固特里奇(Goodrich)屈挠仪进行,室温下施加的振幅为0.175 in,循环时间为120min。用Graves(有切口)以及C型(无切口)试验来分析撕裂性能。切口为2mm的DeMattia试验按ASTM D813进行。用地形学方法来测量硫化胶的表面粗糙度,进而对填料分散性加以评估。

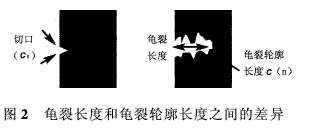

式中:n=循环次数;c(n)=龟裂轮廓长度;d(n)=龟裂增长。它们是通过求对数龟裂轮廓长度lnc(n)对dn的微分来确定的。

由Bayer提出的试验条件如下:常压下试验温度为23℃,脉冲载荷的反复频率为4Hz;脉冲波宽度为30ms,应变变形为10%~30%。

3 结果

3.1 橡胶性能数据

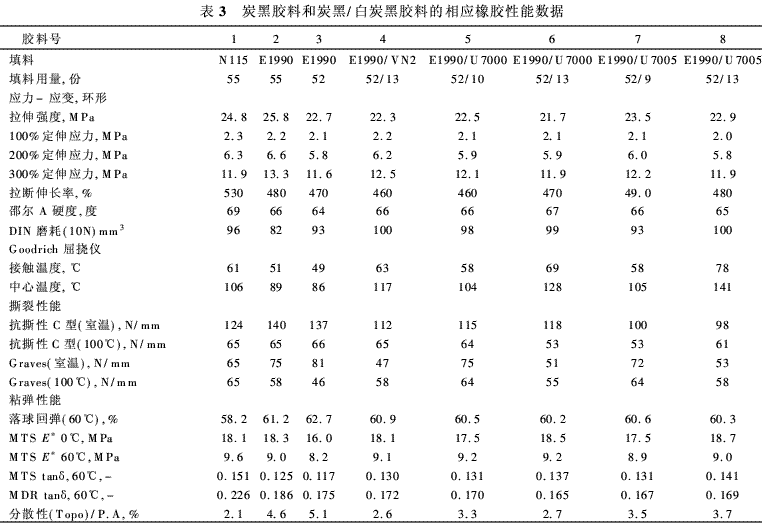

表3中的胶料1~3是纯炭黑胶料,作为对比胶料。调整胶料5和胶料7的填料填充量,使添加到橡胶料中的白炭黑的总表面积保持不变(胶料4为参照胶料)。在胶料4、胶料6和胶料8中,炭黑和白炭黑的填料填充量保持恒定。

考虑一下这些参数,发现它们对提高撕裂性能是至关重要的。对胶料4~胶料8可以观察到如下趋势:

1)所有的胶料拉断伸长率都相似;

2)可以观察到拉伸强度没有差别;

3)在Graves试验中(调整白炭黑的填充量,胶料4、胶料5、胶料7),利用高表面积白炭黑有更好的趋势;

4)在Graves试验中(白炭黑的填充量不变,胶料4、胶料6、胶料8),利用高表面积白炭黑可观察到其值略有改善;

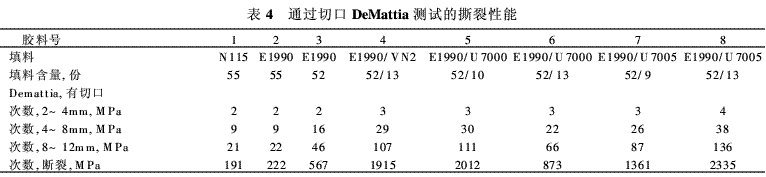

5)对于生热(调整白炭黑的填充量,胶料4、胶料5、胶料7),U7000GR和U7005的生热处于完全相同的水平,与VN 2 GR相比其水平更低。关于标准橡胶试验,唯一能够看出的明显差异与生热有关。撕裂的差异可看出,但并不显著。另外,对于上述的撕裂试验,也可用有切口的DeMattia测试来检验撕裂性能。进行该测试了解到可能表现出很剧烈的变化,所以不应该考虑每个单一的值,而只应该推测大致的趋势。表4列出了有关抗撕裂性行为DeMattia测试所获得的数据。

通过纯炭黑胶料与炭黑/白炭黑并用胶比较的测定值的对比,可以看出,并用胶抗撕裂性能较好。

关于撕裂行为(它无疑强烈地影响到割口-掉块行为),可以说明的是:与纯炭黑填充胶料比较,含有炭黑和白炭黑的并用胶在这方面表现出明显的优势。

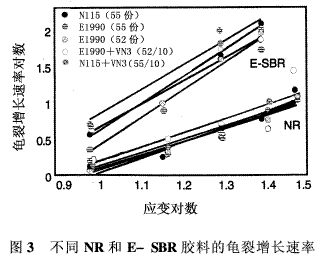

为了在更现实的条件(这意味着适合于轮胎的条件)下测试胶料的性能,我们应用了撕裂分析仪。在最初的研究中,分析了用同一种填料体系的不同NR和E-SBR胶料的龟裂扩展速率。

图3示出了不同NR胶料和E-SBR胶料的对数龟裂增长速率与对数变形幅度的关系,测试温度为23℃。从图中可非常清楚地看到,所有的NR胶料其龟裂增长速率低于E-SBR胶料,这在图3中无法很精确地量度不同填料对抗撕裂性能的影响,即便使用撕裂分析仪也是如此。观察一下E-SBR胶料可发现,E1990在填充量为5份时其割口增长方面的性能达到最佳,其次是E1990在填充量为52份时。添加白炭黑会使其大为恶化。在NR胶料中,E1990与VN 3 GR(填料配合比为52/10份)的并用胶是唯一被注意到呈现出消极情形者,这再一次印证了白炭黑并用的恶劣性能。这些结果与Graves试验获得的结果相矛盾,这在实践当中已经广为人知。为了能容易地辨别测定结果的波动和各种胶料之间的差异,以下采用龟裂增长速率和应变的线性图,而不是采用双对数曲线图。图4描绘出了填充E1990和N115的两种纯炭黑胶料,以及填充10份VN 3 GR的对应胶料的情况。后面进行的研究都以天然橡胶作为聚合物。

可以观察到,测定结果的变动在变形幅度大于25%处开始增大,胶料之间与差动割口增长有关的差异变得更大。

如前所述,根据前面的研讨,生热对抗撕裂性能起着重要的作用。不过,由于在条形试样的动态变形中未发生明显的生热———由Graves测试和撕裂分析仪都是如此,所以在这些研究中没有考虑生热的影响。

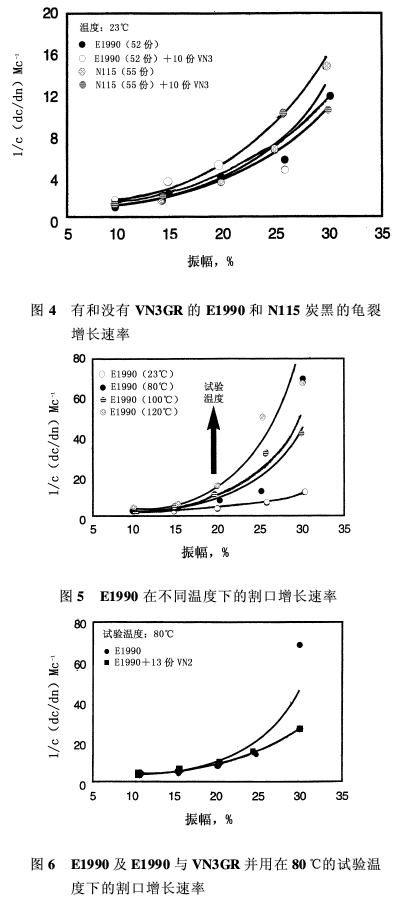

因此,缺失了在实践中决定抗撕裂性的至关重要的因素。以下的研究旨在利用撕裂分析仪分析生热对胶料的抗撕裂性的影响。3.2 不同测试温度下撕裂分析仪的结果为了确定动态变形期间生热的影响,在23℃的标准测试温度的基础上,把测试温度提高到80℃、100℃和120℃。使用期间亦可直接对轮胎胎面测定这些温度。

图5示出E1990在不同温度下的差动割口增长速率。

较高的测试温度对抗撕裂性能的强烈影响,可以非常清楚地描绘出来。测试温度越高,割口增长速率越快,相应地抗撕裂性能也越差。这就导致了这样的结论:对胶料的抗撕裂性能进行表述也考虑生热是绝对有必要的。不仅如此,从25%以上的变形幅度,能够观察到更高的测定结果的变化。

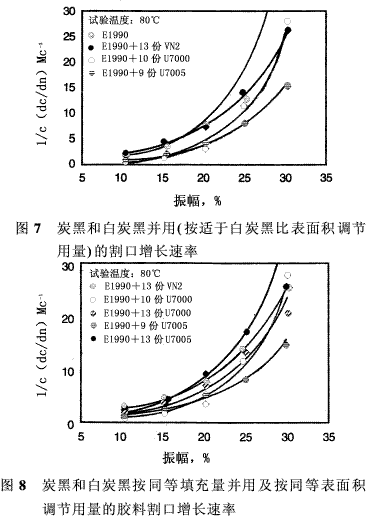

另外,考察了在确定纯炭黑胶料及炭黑和白炭黑的并用胶之间的差异时,较高的测试温度是否使这种差异更显著,提供更好的可能性。图6示意出了本研究的结果。

在图6中,与纯炭黑胶料相比较,炭黑和白炭黑的并用胶可观察到抗撕裂性能行为的改善。然而,必须注意到:只有当变形幅度超过25%时才能看到这样的差别,此种场合还可观察到更高的测定结果变化。两种胶料之间的差异不是更多,可能是由于这一事实:在胶料中除了炭黑外还添加了白炭黑,因而总的填充量合计为68份而非55份。在实践当中,炭黑的份额应该随着添加的白炭黑而减少。不过,在这些研究中并未考虑这样的配合。

图7中比较了三种具有不同比表面积的白炭黑。为了在胶料中获得相同的白炭黑总表面积,根据其比表面积,调节了白炭黑VN 2 GR、U7000GR和U7005的填充量。随着所用白炭黑的粒径的减小,能够观察到抗撕裂性能行为改善的明显趋势。与撕裂行为有关的最好表现来自高比表面积白炭黑(HSA-silica)U7005。

图8与图7相比较,示出了U7000GR和U7005(二者的填充量均为13份)的两条额外的曲线,从而考察在同等白炭黑填充量时对割口增长的影响。与白炭黑VN 2 GR相比较,按相似的填充量使用HSA-白炭黑而不是LSA-白炭黑(低比表面积白炭黑),对U7005而言,变得更少优势乃至于不利。此外,对于诸如此类的胶料未考虑使用HSA-白炭黑使生热更高所产生的影响(表3)。

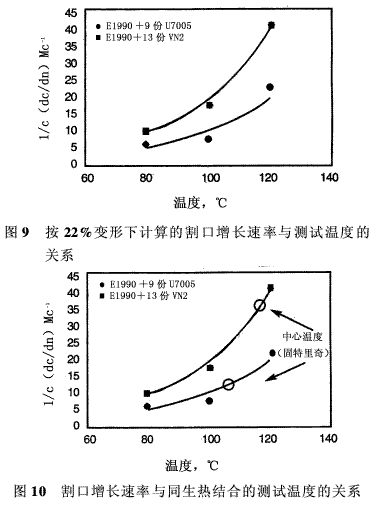

为了模拟生热对抗撕裂性能行为的影响,将割口增长速率与变形幅度的关系用指数函数曲线拟合(图7、图8),计算出变形幅度为22%时的割口增长速率。之所以选择这一特定的变形幅度,是因为它呈现了测定精度和不同胶料间差别的良好折衷。在图9中,绘出了计算的龟裂增长速率与测定温度的关系:E1990+13份VN 2 GR和E1990+9份U7005。

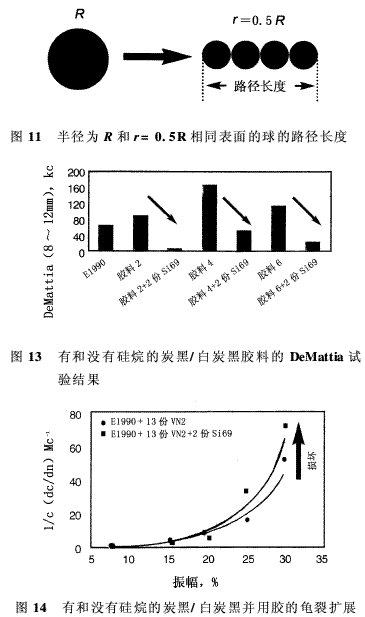

在这幅图中能清楚地看出HSA-白炭黑与LSA-白炭黑相比的优势。对于撕裂性能的判断,现在有可能考虑由固特里奇屈挠测定仪测量出的胶料的特定生热。这样便可以测定割口增长速率与在明确的条件下测得的生热之间的关系。将这些值输入加入图10中(表示为圆圈)后,可观察到含两种不同白炭黑的胶料之间的差异甚至更明显。利用这一方法,可将生热和割口增长速率结合起来,从而可更准确地模拟轮胎工作条件。总而言之,可以说与LSA-白炭黑相比HSA-白炭黑表现出清楚的优势。这一事实也可依据文献报道的模型来解释。3.3 虚拟实验选取两个球,一个球的半径为R,另一个球的半径等于0.5R。获得与之相同的表面积需要4个半径为r的球。4πR2=4π(2r)2=4(4πr2)不过,半径小(r)的球的路径长度为半径大(R)的球长度的两倍(图11)。

因此,即使HSA-白炭黑(原生粒径小)按与LSA-白炭黑(原生粒径大)总表面积相同的填充量添加到胶料中,HSA-白炭黑较大的路径长度也可提供更为明显的填料网络。如此一来就造成了图12(略)中的情况。

图12示出了更为牢固的填料网络的影响(图右)。填料网络越是牢固,割口遇到填料粒子的概率越大,所以割口就必然会中止或绕过粒子。

3.4 硅烷对撕裂性能的影响

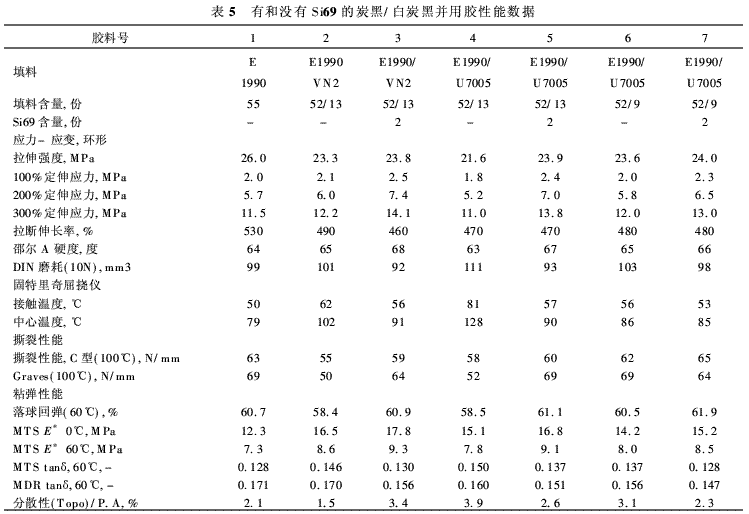

表5对胶料2与胶料3(13份U7000GR,有硅烷和无硅烷)及胶料4与胶料5(13份U7005,有Si69和无Si69)的比较表明,添加硅烷Si69使得其300%定伸应力高得多,但是拉断伸长率则几乎不变。硬度提高,磨耗(按DIN计)改善,据认为这是由于白炭黑因硅烷而与橡胶基质偶联所致。关于动态性能可以说明如下:生热显著下降,60℃回弹性更高,60℃下的tanδ更低。添加硅烷后,在100℃下通过Graves试验测得的撕裂扩展性能呈现出稍好的值。用C型(100℃)试样测试的无切口撕裂性能保持不变。

比较一下胶料6和胶料7(相对于胶料4和胶料5,其U7005含量降低),可以注意到白炭黑含量低时(填充量调节到与VN2GR的比表面积相同),添加同样量的硅烷只会导致300%定伸应力和60℃下tanδ略有提高。用C型试样和Graves试验测得的胶料6和胶料7的撕裂性能处于同一水平。

到现在为止,尚无现象暗示抗撕裂性能会因往胶料中添加硅烷而恶化。至于割口和掉块行为,正如所报导的那样,由于较低的生热导致割口-掉块行为改善,甚至有可能观察到其有明显的改善。

看一下DeMattia试验(这意味着割口扩展测试)所获得的结果,情况就大不相同了。比较形成8~12mm长度割口所需的次数,可明显发现往胶料中添加硅烷使得抗撕裂行为大为恶化(图13)。所以,含有9份高比表面积的U7005但无硅烷的胶料,将会提供最佳的割口、掉块及崩花性能。Graves试验和DeMattia试验获得的抗撕裂性能结果间的偏差,其原因到目前为止尚不清楚。可以猜想Graves试验受到了最大断裂能的强烈影响,因为它反映龟裂扩展所需要的最大撕裂能。通过往炭黑/白炭黑胶料内添加硅烷,断裂能得以提高(表5),因为拉伸强度和拉断伸长率保持不变,而300%定伸应力增大了。另一方面,DeMat-tia试验则更多地考察耐疲劳性能———它意味着试样的每次弯曲所引起的龟裂扩展。因此,施加给试样的应力变化非常强烈。实际上,使用期间被施加给轮胎的应力有两种:1)轮胎的滚动—损坏部分的反复弯曲;2)在原地打转—损坏的部分以很高的应力一次变形。由此可以说明:如果这两项试验提供积极的结果且表明了相同的趋势,在轮胎上也发现积极结果的几率就非常高。

用撕裂分析仪获得的初步结果证实了De-Mattia试验所取得的结果。图14非常清楚地绘出了与未加硅烷的炭黑/白炭黑并用胶相比,有2份Si69的炭黑/白炭黑并用胶,其龟裂扩展速率呈现出不利的趋势。含有硅烷的胶料与不含硅烷的胶料间的龟裂扩展相差甚远,其实际原因可能是化学方面的因素。众所周知,白炭黑表面会吸附促进剂并使之钝化。由此可以推论:靠近白炭黑表面的交联密度降低了,导致局部的高拉断伸长率———这对于避免龟裂扩展是有利的。通过向胶料中添加硅烷,白炭黑表面和聚合物链间形成的交联键,在白炭黑粒子之间也会发生架桥。这两个过程导致交联密度局部增大(多个交联点),而此种现象是不利于撕裂的。这一现象是以微观尺度发生的,不能够以宏观尺度探测出来,因为白炭黑的填充量相对较低。

4 结论

在分析胶料的撕裂时,首先要区别测试割口的引发(例如通过C型试样)和测试割口的扩展(例如通过Graves试验)。只有当胶料在撕裂方面呈现很大的变化———比方说天然橡胶胶料和乳聚丁苯橡胶胶料间的差别时,测定龟裂扩展的标准实验室试验方法,例如Graves试验(试样带切口)和DeMattia试验(试样带切口)才会表现出明显的差异。就这两种方法而论,必须说明的是对单一的测定结果应谨慎处理。可取的是寻找趋势,而不要就某一测定结果进行争辩。利用撕裂分析仪,第一次可通过监测橡胶条动态变形时的龟裂轮廓长度,定量地量度龟裂扩展。炭黑/白炭黑并用胶与纯炭黑填充胶料相比,其在龟裂扩展方面的优势可以清楚地表现出来。不仅如此,龟裂扩展的改善可通过用高比表面积白炭黑,例如高分散性白炭黑U7005替代低表面积白炭黑来实现。特别是,通过测试不同高温下的龟裂扩展速率并将结果与胶料的生热相结合,便可能做到这一点。通过高比表面积白炭黑,提供了一个模型来解释改善的撕裂性能。往炭黑/白炭黑胶料中添加硅烷,导致以DeMattia试验及用撕裂分析仪测得的撕裂性能显著恶化。因此,在割口及掉块崩花方面性能优异的最合适的胶料,是象E1990这样的高比表面积炭黑与象U7005这样具有高比表面积的高分散性白炭黑的并用胶。

参考文献:

1 Werner Niedermeier,《Rubber World》,Vol.232,No.5,24~30