马连湘,郭剑锋,王向宁,何燕(青岛科技大学机电工程学院,山东青岛266061)

随着白炭黑在降低轮胎滚动阻力方面优势的展现,其在橡胶工业中得到了日益广泛的应用。但白炭黑必须经过表面改性才能弥补其不足,常用的表面改性硅烷偶联剂为双一[3一(三乙氧基硅)一丙基]四硫化合物(Si一69 )。本工作研究白炭黑和Si一69对全钢基部胶料热扩散系数(D)的影响。

1实验部分

1.1原材料

天然橡胶,牌号SMR 20,马来西亚进口产品;白炭黑,无锡恒享白炭黑有限公司生产;Si一69,青岛德固萨化学有限公司生产;炭黑N 330,卡博特炭黑有限公司生产;其他均为橡胶工业常用品。

1. 2基本配方

配方1天然橡胶SMR 20 100份(质量,下同),炭黑N 330 33. 5份,防焦剂CTP 0. 08份,促进剂NS 1. 3份,充油硫黄1. 98份,硬脂酸1. 0份,纳米氧化锌3. 5份,白炭黑变量。

配方2基本同配方I,只是用白炭黑/Si -69替代白炭黑。

1. 3试样制备

常温下按照传统工艺用内蒙古富特橡塑机械有限公司生产的WEI一KAI密炼机对胶料进行密炼。密炼后的胶片用青岛化工机械厂生产的S(X)一160 A型双辊筒炼胶机进一步开炼后出片。胶料放置一段时间后置于深圳佳鑫电子设备科技有限公司生产的HS一100 T一FTMO一2 RT型平板硫化仪上硫化。硫化时间为每个试样测得的正硫化时间,硫化温度为160℃。用刀具将硫化试样加工成直径为12. 5一12.7 mm、厚为2 mm的圆形薄片备用,且保证试样上下表面光滑、平整。

1. 4 D的测定

用德国耐驰公司生产的LFA 447型激光闪射导热分析仪t2t测定试样的D,测试温度20140℃;在每间隔10℃处测试,每点测试3次,结果取平均值。

2结果与讨论

2.1白炭黑用量对胶料D的影响

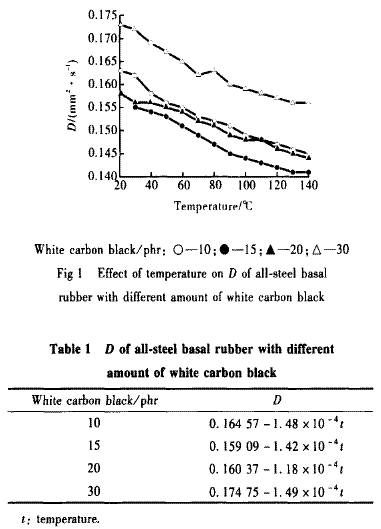

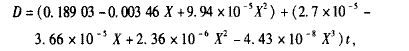

由图1可见,全钢基部胶料的D随温度的升高而减小,这与以往的研究规律相同[3J。对每一条热扩散曲线进行拟合,通过最小二乘法所得白炭黑用量不同时胶料D随温度变化的关系式列入表1.

再用最小二乘法对图1中所示数据进行线性回归,得到胶料的D随白炭黑用量和温度变化的基本关系式:

式中:X为白炭黑用量;t为温度。

该胶料配方中使用的是未经Si一69改性的白炭黑,故其在橡胶基质中分散得不够均匀。胶料的D在其用量为15份和20份时较小,原因是此时白炭黑的分子极性较高,形成了白炭黑一白炭黑网络结构,其与橡胶基质的亲和力降低,不能形成良好的导热网络结构。因此需对白炭黑表面进行改性,以提高其与橡胶基质的相容性和其自身的分散程度,形成较好的聚合物导热体系。

2. 2白炭黑/Si - 69用f对胶料D的影响

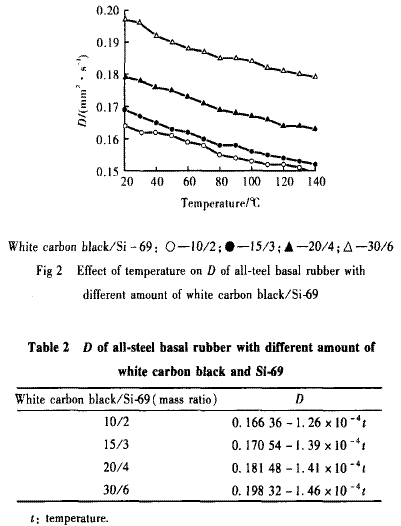

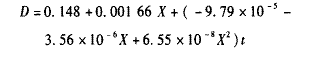

从图2可以看出,添加了Si一69后,全钢基部胶料的D随着白炭黑/Si - 69用量的增加而逐渐增大。在Si -69的作用下,白炭黑和橡胶分子链间的化学结合力显著提高,从而改善了白炭黑与橡胶的相容性,使白炭黑的分散更加均匀,与橡胶基质形成了较好的传热网络结构。同时胶料的勃度亦随Si一69用量的增加而减小,也更有利于提高胶料的热扩散程度。用最小二乘法可得到胶料的D在白炭黑/Si - 69用量不同时随温度变化的关系式(见表2)。

再用最小二乘法对图2中所示数据进行线性回归,得到胶料的D随白炭黑/Si一69用量和温度变化的基本关系式如下:

式中:X为白炭黑/Si -69用量;t为温度。

通过分析比较添加Si-69与否的试验结果还可看出,在白炭黑用量相同的情况下,添加Si -69的全钢基部胶料的D明显增大;且随着Si-69用量的增加,胶料的D也逐步增大,在本试验范围内,白炭黑/Si-69用量为30/6时胶料的D达到最高值。

3结论

白炭黑在Si - 69的表面改性作用下,可以与胶料分子链形成较好的导热网络结构,使其在天然橡胶基质中的分散程度得到改善,从而使胶料的D得以提高。

参考文献:

[I]程锐.硅烷偶联剂在填充白炭黑斜交轮胎胎面胶中的应用[J].轮胎工业,2001,21(10):610一61 I.

[2〕崔琪,张方良,何燕,等.炭黑对混炼胶热扩散系数的影响[J],青岛科技大学学报(自然科学版),2006 , 27 (2 ) ;151 -154.

[3」何燕,崔琪,马连湘热扩散系数的测量〔J].青岛科技大学学报(自然科学版),2005,26(6) ;516 -518.

[4]王进文.高性能的白炭黑/硅烷补强体系〔J].橡胶参考资料,2000,31(10);30一31.

[5〕John T B.用硅烷偶联剂增强白炭黑性能【J].轮胎工业,2000, 20(7);411一413.

[6]王作龄.白炭黑和炭黑及其与橡胶的配合〔J]世界橡胶工业,2001,28(5):50一52.

[7]马德柱,何平笙,徐种德,等高聚物的结构与性能【M].北京:科学出版社,1995.