陈 翔,王郡余,赵 菲(青岛科技大学橡塑材料与工程教育部重点实验室,青岛 266042)

摘 要:研究了加料顺序对炭黑/NR间相互作用及胶料性能的影响。结果表明,配方相同时,采用先加小料后加炭黑的加料顺序可使混炼过程能耗最低,混炼胶加工性能较好,综合物理机械性能较好;加料顺序对交联密度基本没有影响;在混炼过程中,加入小料会迅速降低胶料扭矩值,起到增塑作用,有利于分散;提前加入炭黑会增强炭黑/NR间相互作用,生成较多结合橡胶。

关键词:炭黑;NR;加料顺序;相互作用

中图分类号:TQ332.6文献标识码:A 文章编号:1005-4030(2013)01-0038-03

众所周知,炭黑是橡胶工业中使用最为广泛的补强填料,可改善或增强橡胶材料或制品的物理机械性能[1-3],混炼过程主要是指炭黑等补强性填料与橡胶材料间形成均匀混合的过程。混炼期间,炭黑聚集体的尺度逐渐变小并均匀分散在橡胶基体中[4-5]。

在混炼胶中,填料与橡胶间相互作用的强弱是由结合橡胶的生成量决定的,炭黑与橡胶的相互作用强度影响着炭黑在胶料中的分散程度。其原因可能是炭黑与橡胶的相互作用结果一方面会阻止已分散炭黑粒子的重新聚集,另一方面,炭黑与橡胶形成的结合橡胶有利于剪切力的传递,使炭黑粒子分散得更好。这种相互作用的强弱与混炼过程中的加料顺序有关,不同的加料顺序会导致炭黑与橡胶间的混炼时间不同,其中液体增塑剂的加入顺序会导致炭黑在胶料中分散时的难易程度不同,形成的结合橡胶的量也不同,而结合橡胶的生成量决定硫化胶物理机械性能。在炭黑补强NR胶料中,炭黑与NR形成的结合橡胶中同时存在着物理和化学作用,其中化学作用占居优势[6-8]。

本文在较大应变条件下,主要对比了试样的弹性模量值,以此表征不同加料顺序下结合橡胶的生成量以及炭黑与NR相互作用的强弱,同时还考察了加料顺序对NR加工性能及物理机械性能的影响。

1 实验部分

1.1 主要原材料

天然橡胶,RSS1#,马来西亚产;硫黄,无锡市钱桥橡胶助剂厂;促进剂CBS,山东单县化工有限公司;炭黑N330,上海卡博特有限公司;氧化锌、硬脂酸(HSt)、防老剂RD,防老剂4020,石蜡和芳烃油等,均为市售橡胶工业常用原材料。

基本配方(质量份):NR,100;氧化锌,5;硬脂酸,3;促进剂CBS,1;防老剂RD,1;防老剂4020,1.5;石蜡,1;炭黑N330,50;芳烃油,8;硫黄,2.5。

1.2 主要设备及仪器

拉伸试验机,AI-700M 型,台湾高铁科技股份有限公司;邵尔硬度计,LX-A,上海六菱仪器厂;压缩生热实验机,EKT-2000GF,台湾晔中股份有限公司;气压自动切片机,GT-7016-AR型,台湾高铁检测仪器有限公司;Haake转矩流变仪,Rheomix3000OS,德国HAAKE公司;无转子硫化仪,GT-H2000-PA,台湾高铁检测仪器有限公司;门尼粘度仪,EK-RON,台湾育肯仪器公司;开炼机,Φ160×320,上海轻工机械技术研究所;平板硫化机,VC-150T-FTMO-3RT,佳鑫电子设备有限公司;橡胶加工分析仪,RPA2000,美国阿尔法公司;核磁共振交联密度仪,MR-CDS3500,德国IIC公司。

1.3 试样制备

使用Haake转矩流变仪,设定初始温度为60℃,转子转速为55r/min,按不同加料顺序加入橡胶、小料和芳烃油等。在开炼机上,先后加入促进剂和硫黄,吃料完毕后左右3/4割刀各3次,薄通、打三角包6次,排气,下片。混炼胶停放12h,使用硫化仪测试硫化曲线,测试温度设为150℃。按硫化曲线确定正硫化时间,使用平板硫化机硫化试样,硫化条件为150℃×t90。沿压延方向裁取拉伸试样,按垂直压延方向裁取撕裂试样,修整各试样边胶。其他试样按相应标准制做。

1.4 性能测试

拉伸强度采用2型试样按GB/T528-2009测试;硬度按GB/531-2008测试;压缩疲劳温升按GB/T1687-1993 测试;门尼粘度按GB/T1232-1992测试,测试温度100℃;硫化特性按ASTMD-2084测试,转子转动角度为±1°,频率1.67Hz;硫化胶RPA 应变扫描实验条件为60℃,频率60r/min,转动角度0.02~7度,应变0.27%~98%。使用MR-CDS3500交联密度仪测试交联密度,磁场强度设定为0.35Tesla,共振频率为15MHz,测试温度为NR,60℃。其他各项常规性能均采用相关最新标准测试。

2 结果与讨论

2.1 加料顺序对NR混炼特性的影响

一般混炼工艺加料顺序都是先加橡胶,再加促进剂、活化剂和防老剂等,然后加入炭黑,再加入增塑剂(油),最后加入硫黄。其中有两点必须遵循:(1)为防止胶料焦烧,促进剂和硫黄必须分步加入;(2)为使炭黑有良好的分散效果,炭黑和油必须分步加入。本工作考虑到其他组分对炭黑与橡胶间相互作用的影响,设计了以下4种加料顺序,结果见表1。

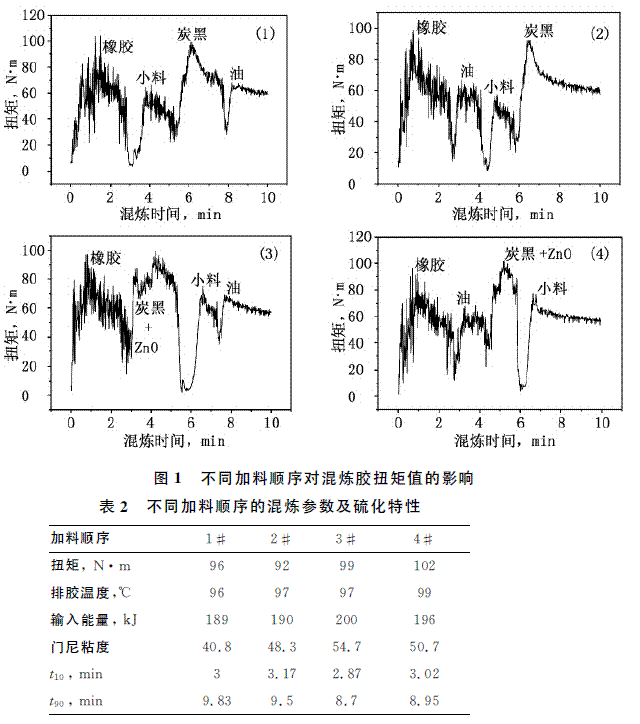

不同加料顺序的天然橡胶混炼过程扭矩变化曲线见图1。不同加料顺序的混炼参数及硫化特性见表2。

由图1和表2可看出,加入炭黑后扭矩急剧上升,加入小料后会使扭矩迅速下降,先加油再加炭黑可使炭黑混入时间变短(也就是吃粉速度加快),先加炭黑较高扭矩维持时间较长,说明炭黑分散速度较慢,先加小料后加炭黑(1#和2#加料顺序),炭黑粒子易被橡胶包覆,分散速度较快,扭矩较低,所以能耗较低,门尼粘度也较低;较早加入炭黑的3#加料顺序会导致混炼胶门尼粘度变高。不同加料顺序对混炼胶焦烧时间(t10)和正硫化时间(t90)的影响不太明显。3#加料顺序过早加入炭黑,该试样的t10和t90都较短,其原因可能是炭黑早于小料加入,混炼过程中炭黑粒子先被橡胶分子包覆形成了结合橡胶,小料中的硫化活性剂与橡胶分子接触面积较大,导致硫化时间(t10和t90)都较短。

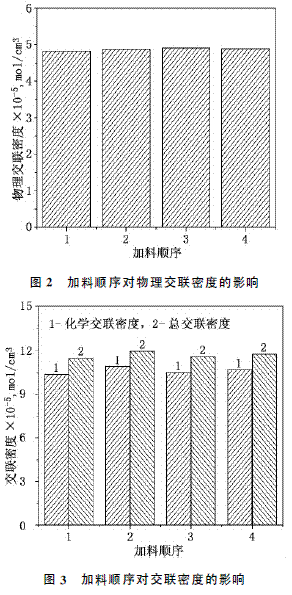

2.2 加料顺序对交联密度的影响

图2为加料顺序对物理交联密度的影响。图3为加料顺序对化学交联密度和总交联密度的影响。从图2和图3中可看出,加料顺序对硫化胶物理交联密度、化学交联密度以及总交联密度基本没有影响,物理交联密度接近5×10-5 mol/cm3,化学交联密度大约为10×10-5 mol/cm3,总交联密度接近12×10-5 mol/cm3。

2.3 不同加料顺序的NR混炼胶RPA分析

应变为100%时的弹性模量G′∞体现出炭黑与橡胶间的相互作用以及橡胶与橡胶间的相互作用,反映了结合胶生成量的多少,其值越大,结合胶生成量越多。ΔG′=G′0-G′∞可作为表征二次结构的参数,其值表征Payne效应的大小,其值的大小可说明填料间相互作用的大小以及形成的填料网络结构的多少。

图4为不同加料顺序的混炼胶G′对应变的依赖性。图5为不同加料顺序对G′∞和ΔG′的影响。从图4和图5可看出,1#和2#加料顺序的试样ΔG′值都较小,相应的Payne效应都较低,说明形成的炭黑网络少,分散效果好。其原因可能是加入小料使得胶料粘度降低,有利于橡胶分子包覆炭黑粒子,有利于分散。3#和4#加料顺序的试样ΔG′值较高,说明炭黑先于小料加入,分散较为困难,形成了较多填料网络,导致Payne效应较大,相应的G′∞值略高。说明炭黑较早加入,混炼时间较长,其中部分分散较好的炭黑粒子较为容易地与橡胶分子形成较多结合胶,炭黑粒子与橡胶分子间的相互作用较强。

2.4 加料顺序对NR硫化胶物理机械性能的影响

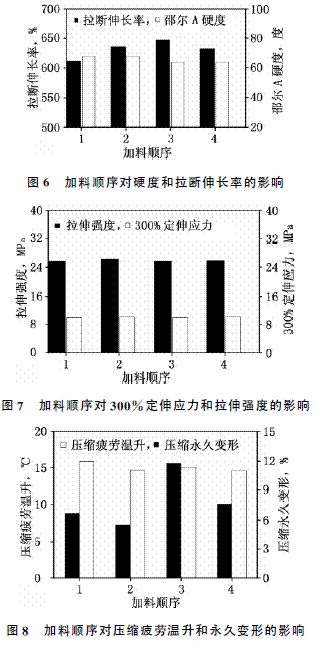

不同加料顺序对硫化胶物理机械性能的影响见图6,图7和图8。

从图6,图7和图8可看出,1#和2#加料顺序的试样硬度最大,3#加料顺序的试样拉断伸长率和压缩永久变形最大,2#加料顺序的试样压缩永久变形最小,4种试样的压缩疲劳温升基本不变,加料顺序对300%定伸应力和拉伸强度几乎没有影响。3#和4#加料顺序的试样由于炭黑分散不够均匀,动态压缩永久变形较大。

综合各种因素,1#加料顺序的试样加工性能最好,即先加小料再加炭黑的混炼过程能耗少,混炼胶门尼粘度最低;若较早加入炭黑有利于生成结合胶,增强了炭黑与NR间的相互作用,同时还提高了硫化胶的部分物理机械性能。

3·结论

(1)在实验配方下,采用先加小料后加炭黑的加料顺序,混炼时能耗最低,混炼胶加工性能较好,硫化胶综合物理机械性能较好。

(2)在混炼过程中,加入小料会使胶料扭矩值迅速降低,起到增塑作用,有利于分散。

(3)加料顺序对交联密度基本没有影响。

(4)较早加入炭黑,其粒子容易与橡胶分子发生相互作用,高应变条件下的弹性模量较高,说明生成的结合橡胶较多。

参考文献:略