朱永康 编译(中橡集团 炭黑工业研究设计院,四川 自贡 643000)

摘要:研究了等量填充沉淀法白炭黑纳米填料对不同橡胶,包括添加与未添加元素硫的天然橡胶(NR)、合成聚异戊二烯(IR)、聚丁二烯(BR)和丁二烯苯乙烯共聚物(SBR)的硫化性能和动态性能的影响。用双(3 -三乙氧基甲硅烷丙基)四硫化物(TESPT)对白炭黑表面进行预处理,以便让白炭黑与橡胶发生化学结合。主要通过添加最佳促进剂(TBBS)和活性剂(ZnO),利用TESPT中的硫使橡胶硫化,这有助于在橡胶和填料间形成硫化学键。在15~1 000 μm双振幅(DSA)、-130 ℃~100 ℃温度和1~100 Hz频率条件下,测定了填充橡胶的硫化性能、门尼黏度、玻璃化温度、结合橡胶和交联密度,以及动态性能(包括tanδ、损耗模量G’’和贮能模量G’)与振幅的依存关系。结果表明,SBR填充橡胶与BR填充橡胶具有最高的滚动阻力,而IR填充橡胶的滚动阻力最低,SBR填充橡胶的防滑性最好,BR填充橡胶的防滑性最差。不同的填充橡胶其G’随着DSA的变化表现出复杂的行为。在某些DSA范围内观察到了Payne效应,而在其余范围则观察到G’随DSA而增大的现象。由于大多数填充橡胶中的结合橡胶超过了92%,在研究的体系中应该有另一种起主导作用的机理,而不是简单的解聚或填料网络破裂。

关键词:硅烷化白炭黑纳米填料;填充橡胶;动态行为;tanδ;损耗模量(G’’);贮能模量(G’)

中图分类号:TQ330.38+3 文献标识码:B 文章编号:1671-8232(2013)01-0020-09

0 ·前 言

动态力学性能在轮胎胎面的使用中具有重大意义。轮胎胎面的磨损与轮胎的性能可谓是同一枚硬币的两面。众所周知,填料一旦添加到聚合物体系内,便会引起动态性能的变化。这包括黏性(损耗)模量和弹性(贮能)模量,以及二者的比值(tanδ)——它与动态变形期间消耗的那部分能量有关。橡胶制品在动态应变过程中(例如在减震器和汽车轮胎内)的能量损失这一因素十分重要,它影响到这些制品的使用性能。就前者而言,会影响生热和疲劳寿命,后者则影响滚动阻力、牵引性和防滑性。事实上,就轮胎实际使用而言,橡胶胶料因旋转和制动的缘故引发的胶料反复变形,不妨近似地将它视为一个涉及不同温度和频率的持续能量输入过程。例如,滚动阻力与整个轮胎的运动有关,它对应于频率10~100 Hz、温度50 ℃~80 ℃时的变形。在路面上打滑和湿抓着场合,应力是由来自道路表面的阻力,以及橡胶在路面或靠近轮胎胎面的表面上的运动产生的。在室温下,这一频率大约为104 ~107 Hz。因此显而易见,胶料的动态滞后在不同频率和温度的任何变化条件下都将改变轮胎的性能。

由于某些轮胎性能涉及到太高而无法测出的频率,不妨把这些频率降低至在较低温度下通过应用时间-温度等效原理可以测量的水平(1 Hz)。即使在填充硫化胶场合下,建立弹性(贮能)模量主曲线的位移因子与建立黏性(损耗)模量主曲线的位移因子并不完全相同,因此,tanδ也不完全相同。然而,依据温度-频率原理可通过实验建立每一性能的主曲线。

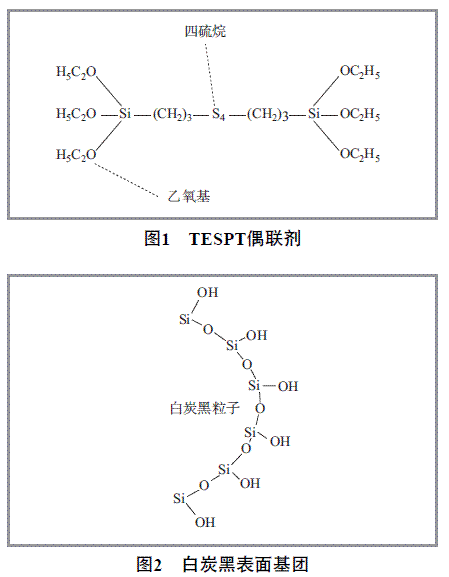

Ansarifar等人研究了将硅烷化预处理白炭黑纳米填料作为橡胶补强剂对填充橡胶性能的影响。根据他们的观点,硅烷[这里指TESPT即双(3 -三乙氧基甲硅烷丙基)四硫化物]化预处理白炭黑纳米填料(图1和图2)是一种强效补强剂[相对于其他的补强剂(包括炭黑)],它可以提高填充橡胶的物理性能及动态性能。这种硅烷(TESPT)拥有四硫烷和乙氧基反应基团。四硫烷基团可与橡胶发生反应,并在有促进剂参与和高温(140 ℃~240 ℃)下反应,不论有无元素硫存在,均会在含有碳-碳双键的弹性体中形成交联键。在混炼过程中,乙氧基团与白炭黑表面的硅烷醇基反应,这样,就形成了稳定的白炭黑/ TESPT键合。与在橡胶配合中单独采用液体偶联剂和白炭黑相比,经过预处理的硅烷化白炭黑纳米填料表现出诸多优点。关于不同填料对填充橡胶动态性能与振幅相关性的影响已有许多报道,但我们在其中却找不到任何有关硅烷化预处理白炭黑纳米填料的报道。为此,文中比较了用硅烷化预处理白炭黑纳米填料填充(补强)的不同橡胶的动态行为,并针对轮胎胎面用橡胶的动态行为进行了讨论。

1· 实 验

1.1 橡胶和填料

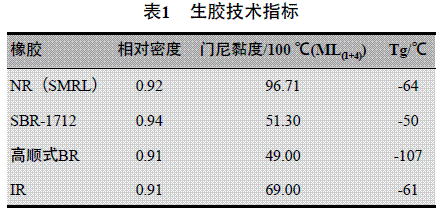

所用的生胶均为标准马来西亚L级(顺式-1- 4含量质量分数98%,用NR表示,从SMRL公司获得)天然橡胶,合成聚异戊二烯(顺式-1- 4含量质量分数不低于96%,用IR表示,从美国科腾聚合物公司获得,商品名为KratonIR-307),顺丁橡胶(用BR表示,从拜耳(英国)公司获得,商品名为BUNA CB 24)和丁苯橡胶(用SBR表示,从欧洲聚合体(英国)公司获得,商品名为SBR-1712)。表1列出了这些橡胶的技术指标。补强填料是从德国德固赛公司获得的Coupsil 8113。Coupsil 8113是一种沉淀法无定形白炭黑,属于Ultrasil VN3型,其表面已用TESPT进行过预处理。它含有11.3%(质量分数)的TESPT,2.5%的硫磺(质量分数,包含在TESPT内),比表面积(由氮吸附测定)为175 m2/g,粒径20~54 nm。

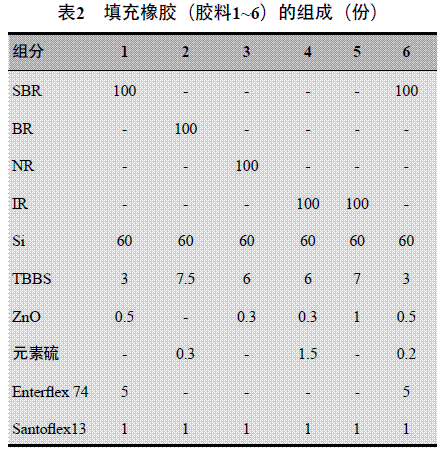

先前曾有人提出,对于填充60份硅烷化白炭黑(Coupsil 8113)的SBR橡胶来说,其促进剂(TBBS)和活性剂(ZnO)的最佳用量分别为3份和0.5份。同样,对于填充60份硅烷化白炭黑的BR橡胶来说,其促进剂的最佳用量为7.5份,无需使用活性剂。将0.3份元素硫添加到上述BR填充橡胶中,两种胶料(SBR填充橡胶和BR填充橡胶)能充分混合,适合于共混。这意味着它们的正硫化时间(t90)是相同的(见表2、表3中的胶料1和胶料2)。而对于填充60份硅烷化白炭黑的NR橡胶,其促进剂和活性剂的最佳用量则分别为6份和0.3份(见表2中的胶料3和胶料4)。就IR填充橡胶而言,按7份和1份的不同比例使用了同样的材料(表2中胶料5)。与IR不同的是,NR中含有含量达百分之几即可改变其性能的其他材料(如蛋白质、脂肪酸、树脂和无机材料)。为了评估元素硫对SBR填充橡胶动态性能的影响,又制备了一种添加0.2份元素硫的胶料(表2中胶料6)。

生胶的玻璃化温度(Tg)采用温度调制式差示扫描量热(MTDSC)技术(TA仪器公司产品,2920型)测定,振幅为1 ℃,振荡周期为60 s。升温速率为3 ℃/min,温度范围为-140 ℃~20 ℃。

1.2 硫化助剂、防老剂和加工油

除了生胶和填料外, 其他配合剂还有: N ’ - t - 丁基- 2 - 苯并噻唑次磺酰胺(SantocureTBBS,比利时Woluwe公司产品,一种后效性促进剂)、氧化锌(英国HarcrosDurham化学品公司生产,活性剂)、元素硫(苏威钡锶公司,德国汉诺威,硫化剂)、N’-(1,3 -二甲基丁基)-N’-苯基-对苯二胺(Santoflex13,防老剂)和Enterflex 74(加工油)。硫化体系由TBBS、氧化锌和硫磺组成。添加TBBS和氧化锌,旨在使化学结合或橡胶与填料间的交联达到最佳程度。

促进剂是用来控制硫化起步和速率以及橡胶内交联密度的配合剂。活性剂是用来提高促进剂在橡胶硫化反应过程中效率的化学品。元素硫则是一种硫化剂,用于使橡胶与不饱和部位或具有化学活性的双键形成交联(比如在天然橡胶中)。

1.3 混炼

胶料用Haake Rheocord 90型混炼机(德国柏林生产)制备,这是一种具有反向旋转转子的小型实验室用混炼机。在这实验中,班伯里转子转速为45 r/min;混炼室温度、BR胶料和NR胶料温度保持在50 ℃,SBR胶料和IR胶料温度保持在室温。最先提到的温度为标称温度。在某些情况下混炼温度上升至72 ℃,这归因于混炼期间摩擦力的生热功效。

首先,把填料即Coupsil 8113(约50%)加入混炼室内,然后加入所有的橡胶,启动转子。剩余的填料则在接下来的30 s内添加,此后体系的黏度下降。这是由于混炼室的尺寸小,很难同时添加所有的组分。在混炼过程中混炼室的上顶栓应位于其最低点,以使组分保持在高张力状态下。混炼室的体积为78 cm3,填充系数为0.6左右。用Haake软件(1.9.1版)来控制混炼条件和数据储存。

混炼分两个段进行。第一段添加橡胶和填料(如是SBR则还需添加加工油),第二段添加其他硫化助剂。按Ansarifar等人推荐的做法,BR的混炼时间第一段为10 min,第二段为6 min。对于SBR,第一段的混炼时间为4 min,2 min后往胶料中倒入加工油,继续混炼。第二段的做法与BR相同,又选择了6 min。NR和IR的混炼,第一段分别选择13 min和16 min,第二段额外再增加3 min。在第一段混炼完成后,升起混炼室的上顶栓,让混炼胶冷却至50 ℃,然后加入所有的硫化助剂。根据英国相关标准的建议,第二段混炼完成后,从混炼室中排出胶料,使之冷却下来,并达到稳定状态至少24 h。

1.4 硫化程序和物理测试方法

1.4.1 黏度测定

根据英国相关标准,胶料的门尼黏度用单速旋转门尼黏度计(由英国萨里的华莱士仪器公司提供)测定,对大转子的门尼单位以100 ℃ML(1+4)表示。

1.4.2 硫化性能测定

利用ODR振荡圆盘流变仪(英国斯温顿的孟山都公司产品)来测量硫化性能,即焦烧时间ts1和ts2(分别为硫化起步时间,和转矩升至超过最低转矩2个单位所需的时间),t95和t90(分别为硫化程度达到95%和90%的时间)。ODR流变仪也可用来测量最小扭矩、最大扭矩和扭矩差(△T)。采用± 3°的角位移,温度140 ℃± 2 ℃时的测试频率为1.7Hz。总运行时间为2 h和△T,这是监控橡胶中交联密度变化的一个指标。

1.4.3 胶料硫化

胶料硫化在压力为12 MPa的电加热平板硫化机内(对直径20.32 cm的圆盘形试样施加40 000 kg的压力)进行。将硫化温度调整至140 ℃,从而获得正硫化时间t90(表3列出了ODR测定结果)。

1.4.4 结合橡胶和交联密度的测定

结合橡胶是一种被填料吸留住的聚合物百分比的量度。用于测定结合橡胶的溶剂为甲苯(德国默克公司产品)。采用直径15 mm、高9 mm的圆柱状试样。测试温度为室温或23 ℃。然后把试样单独置于盛有90 mL溶剂的标示瓶中,使其发生溶胀。每天称量试样的质量,直至其达到溶胀平衡。在此之后移去溶剂,把试样放在空气中干燥9 h。随后,将试样放入真空烘箱,在85 ℃下干燥24 h,让其在室温下再放置24 h,随后,对其进行称重。结合橡胶和交联密度利用由Hamed和Rattanasom以及Wolff推荐的公式计算。

1.4.5 动态性能测定

tanδ是损耗模量(G’’)和贮能模量(G’)的比值。损耗模量表示模量的黏性成分,包括动态应变期间所有的能量耗散过程。tanδ用动态热机械分析仪(DMA - 800)测定。利用TA分析软件来储存和分析数据。选择35mm×13mm×2.5mm(厚度)矩形试样作为试验片。按1 Hz、20 Hz和100 Hz等多个频率(100 Hz仅适用于SBR填充橡胶),使试样分别偏转15 μm、256 μm、500 μm和1 000 μm(标称峰值-峰值位移)。试样温度按5 ℃/ min的斜率由-130 ℃升至 100 ℃。除了tanδ外,试样的损耗模量和贮能模量均在相同条件下用上述仪器测定。

2 ·结果与讨论

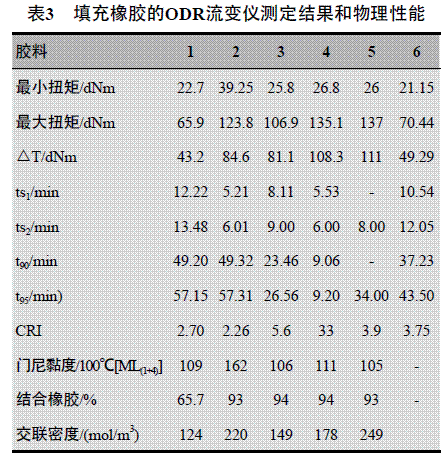

表3列出了胶料1~胶料6的ODR流变仪测定结果(硫化性能)以及结合橡胶、交联密度和门尼黏度。硅烷化白炭黑纳米填料的添加,使NR、SBR、BR和IR的门尼黏度分别由96.7、51.3、49和69个门尼单位提高至106、109、162和105个门尼单位(见表1、表3)。填料配合量和随后的门尼黏度提高,就是在动态行为方面生胶与填充橡胶本质上的区别。所有填充橡胶(SBR除外)都具有含量极高的结合橡胶(超过90%,见表3)。这一事实表明,所研究的体系拥有牢固的填料-聚合物网络。为了更好地评估填料-填料网络(如果有的话)及填料-聚合物网络,在玻璃化转变区(这里为-35 ℃)和填充橡胶的橡胶态区(这里指25 ℃和65 ℃),利用双振幅(DSA)对动态性能(即tanδ、G’’和G’)进行扫描。填充橡胶的动态行为在玻璃化转变区受制于原位聚合物(即未被填料粒子吸留的聚合物),而在橡胶态区则受制于填料-填料网络或填料-聚合物网络。

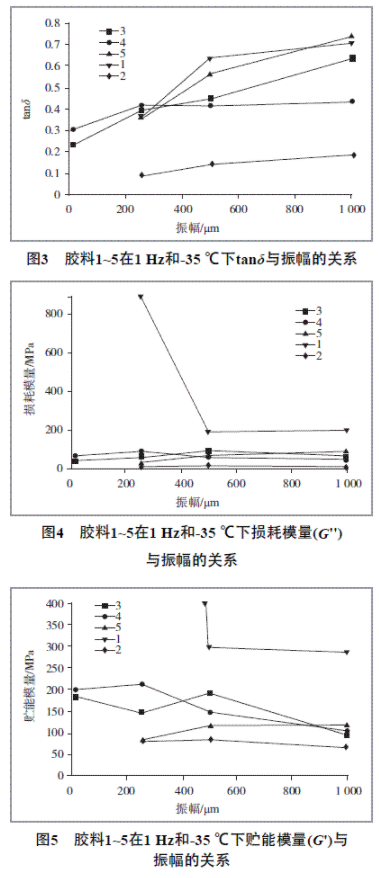

2.1 玻璃化转变区附近的低温动态性能与振幅的相关性

图3~图5示出胶料1~胶料5在1 Hz和-35 ℃时tanδ、损耗模量和贮能模量与振幅的关系。从中可清楚地观察到,所有胶料tanδ均随着振幅增大而提高(图3)。在此温度下,BR的tanδ值远低于其他橡胶;SBR和IR的tanδ值最高。这是因为BR远离其玻璃化温度,因而聚合物链段呈现出较高的布朗运动和更低的黏度,而这又会降低对外加应变的阻力,造成散热减小,tanδ值降低。与此相反,SBR和IR则靠近其玻璃化温度,因而黏度提高,对外加应变的阻力增大,致使散热增大和tanδ值提高。

在适中的振幅(256~500 μm)下,就SBR而言,其tanδ随振幅增大的增速最高。在低温条件下,散热更多是由于聚合物-聚合物相互作用所致,而不是由聚合物-填料或填料-填料网络的破裂和重构造成的。在这些填充橡胶中,SBR具有最低的结合橡胶和交联密度,其值分别为65.7%和124 mol/m3(见表3)。因此,它是自由度更大的聚合物,并没有被吸留在填料表面上,从而使得热量散失更多,tanδ对振幅增加的依赖性更强。这一特点在损耗模量和贮能模量随着振幅而变化时更加明显(图4和图5)。 SBR填充橡胶的这些参数值高于其他填充橡胶,在低振幅时尤其如此。

在不同的振幅下,所有其他填充橡胶(除IR外)tanδ增加的斜率均很小,甚至是平坦的(如添加元素硫的天然橡胶,DSA大于256 μm时)。在这些材料的构成中,结合橡胶所占比例超过93%(如表3所示),导致橡胶基质内形成高、低填料-聚合物网络及原位聚合物。因此,主要的能量消耗和滞后(tanδ)是填料-聚合物网络破坏与重构的结果。故而,填料-聚合物网络越牢固, tanδ对应变的依赖度越低。所以,添加元素硫的NR的填料-聚合物网络最为牢固,其次是BR,NR最后(图3)。而IR似乎是个例外。虽然其结合橡胶和交联密度高(分别为93%和249mol/ m3,见表3),但它所呈现出的tanδ的增幅最为陡峭。以前的发现表明,IR的拉伸性能比较弱,这与聚合物-填料网络强度直接相关。这意味着,尽管IR填充橡胶的交联密度较高,但由于IR聚合物链的内在弱点,它拥有的聚合物-填料网络不太牢固。

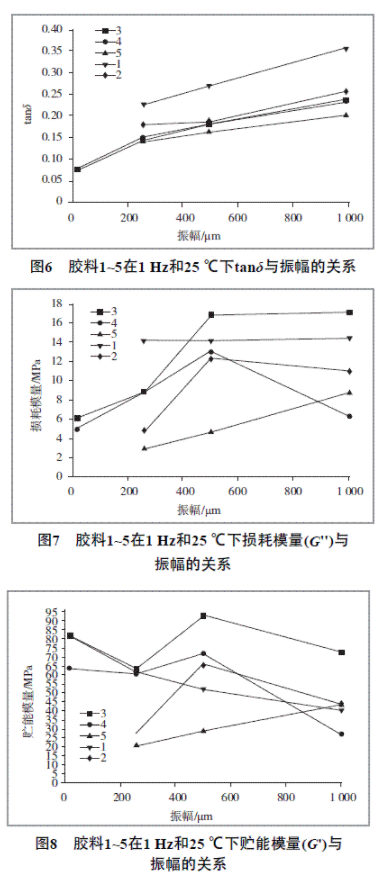

2.2 橡胶态区域中动态性能与振幅

图6~图8示出了胶料1~胶料5在1 Hz和室温(25 ℃)下的tanδ、G’’和G’与振幅的关系。在室温(25 ℃)下,所有的填充橡胶其tanδ与振幅均以小的斜率增大(图6),这是聚合物-填料网络和填料-填料网络所引起的散热,随着振幅增大而增加的结果。在此温度下tanδ的绝对值均比玻璃化转变区(-35 ℃)的值小50%,因为在橡胶态区域(25 ℃),聚合物基质包含有聚合物分子链,聚合物-填料网络更富有弹性,它们对外加应变的阻力较小,并按与应变相同的方向运动,导致较小的散热和较低的tanδ。在橡胶态(25 ℃)时,SBR呈现出最高的tanδ值,其后依次为BR、NR、NR-S和IR。事实上,室温下的主要散热机制是填料-填料网络破坏与重构。因此,结合橡胶和交联密度最低(故填料-填料网络最高,填料-聚合物网络最低)的SBR其散热程度最高,致使其tanδ在所有的填充橡胶中最高。除了BR之外,tanδ随交联密度增加而呈下降趋势的排序依次为SBR、NR、NR- S和 IR (见图6和表3)。室温下,除IR(增大)和SBR(与振幅几乎无关)外,填充橡胶的G’’值与振幅曲线均经历了一个最大值(图7)。图8示出在同一温度(25 ℃)下填充橡胶贮能模量与振幅的关系。正如损耗模量那样,贮能模量均经历了一个最大值,但IR(增大)和SBR(降低,即Payne效应)是个例外。所有填充橡胶的损耗模量和贮能模量的绝对值均较低,这是因为记录到的这些值都远离玻璃化转变温度区(参见图4、图5、图7和图8)。

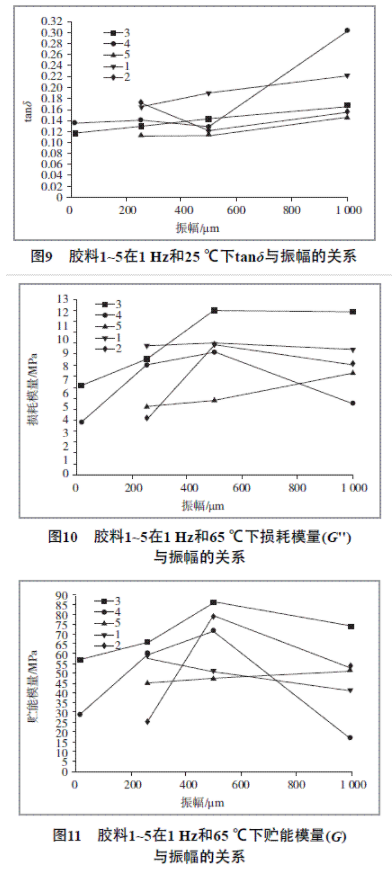

图9~图11表明了在1 Hz和65 ℃下胶料1~5的tanδ、损耗模量和储存模量与振幅的关系。这一温度是评估轮胎胎面滚动阻力的有益指标。从黏弹性的观点来看,能够满足高性能轮胎要求的理想材料,在50 ℃~80 ℃的温度范围内(这里为65 ℃)应具有低tanδ值,以便降低滚动阻力,节省能源。因此,较低的tanδ标志着滚动阻力较低。图9表明,SBR、NR和IR填充橡胶的tanδ随振幅的增大而略有增大,其中前者的值最高,后者的值最低。IR填充橡胶的tanδ急剧下降至振幅500 μm处,随后又略微上升,直至1 000 μm振幅。

对于NR-S填充橡胶(胶料4),观察到其振幅超过500 μm时tanδ陡然增大(图9)。在较低的振幅(256 μm)下,SBR和BR填充橡胶都出现了tanδ最大值。在最高振幅(1 000 μm)下,NR-S亦出现了tanδ最高值。在所有的振幅下,IR填充橡胶均具有最低的tanδ值。SBR、NR和IR填充橡胶在不同振幅下tanδ值的变化最小,这表明聚合物-填料网络或填料-填料网络的变化亦最小(图9)。一般来说,此温度(65 ℃)下的tanδ值比-35 ℃和25 ℃时要低,其原因在于填充橡胶的橡胶态区域更大(参见图3、图6和图9)。

除IR和SBR外,所有填充橡胶的损耗模量在振幅500μm时都经历了一个最大值。SBR的损耗模量在所研究的各个振幅下均减小;而BR则增大(图10)。在低振幅(256μm)时,SBR填充橡胶具有最高的损耗模量;在高振幅(1 000μm)下,BR填充橡胶具有最低的损耗模量;NR填充橡胶具有最大的损耗模量值,NR-S填充橡胶具有最小的损耗模量值(图10)。除SBR和IR填充橡胶外,其他填充橡胶的贮能模量在振幅500μm时经历了最大值。SBR的贮能模量值减小,表现出了Payne效应;而IR的贮能模量值则增大(图11)。在所有的振幅下,NR填充橡胶的贮能模量值在所有填充橡胶中都最高。对于低振幅,BR填充橡胶具有最低的贮能模量值;对于高振幅,NR-S填充橡胶具有最低的贮能模量值(图11)。在这一温度(65 ℃)下,各种填充橡胶的损耗模量和贮能模量值均或多或少与室温(25 ℃)下相同,但却又远低于在玻璃化温度(-35 ℃)下的值。

2.3 tanδ与温度的相关性

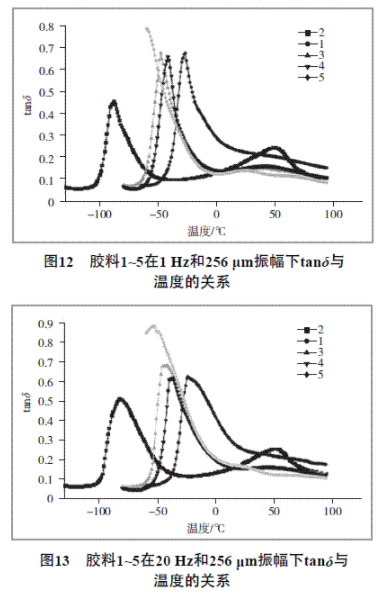

图12和图13示出了胶料1~5在频率为1 Hz和20 Hz时的tanδ与温度的关系。从黏弹性的观点来看,能够满足高性能轮胎要求的理想材料在50 ℃~80 ℃的低温范围内(这里为65℃)应该具有低tanδ值,从而可降低滚动阻力,节省能源。理想的材料在较低温度下(例如-30 ℃~0 ℃)还应表现出高滞后,以便提供良好的防滑性和湿地抓着力。然而,人们业已公认,这些与防滑性相关的因素远比胶料的单一性能复杂。因此,为了评估防滑性和滚动阻力,分别采用了两个温度范围(即-30℃~0℃和50 ℃~80 ℃)。图12和图13清楚地表明,在-30 ℃~0 ℃这一温度范围内,SBR填充橡胶的tanδ值最高,而BR的填充橡胶的tanδ值最低。在SBR之后,排序依次为IR、NR、NR-S。由此可以得出结论:SBR填充橡胶的防滑性最好,BR填充橡胶的防滑性最差。其余填充橡胶的防滑性则介于这两者之间,排序依次为IR、NR、NR-S。至于第二个温度范围(50 ℃~80 ℃),IR填充橡胶表现出的tanδ最低,然后是NR填充橡胶和NR-S填充橡胶。在此温度范围内,SBR和BR填充橡胶的tanδ值高于其他填充橡胶。但是对于50 ℃~65 ℃的温度范围,BR填充橡胶的tanδ值则大于SBR填充橡胶;对于65 ℃~80 ℃的更高温度,情况刚好相反(图12和图13)。据此推断,BR和SBR填充橡胶的滚动阻力大于NR、IR和NR-S填充橡胶。对于较低的滚动阻力,排序依次为NR-S最高,NR其次,最后是IR。有意思的是,对于BR填充橡胶,在大约50 ℃的温度下观察到一个峰值,表明在这一温度下急剧散热。

比较图12与图13可以看出,随着频率从1 Hz增大到20Hz,SBR和NR-S填充橡胶的最大tanδ值减小,而NR、BR和IR的tanδ值则增大。NR、SBR和BR生胶的玻璃化温度(Tg)分别是-64 ℃、-50 ℃和-107 ℃。把这些值与填充橡胶的Tg值(-45 ℃、-24 ℃和-85 ℃)作一下比较,即可发现该参数实际上迁移到了更高的温度,这可归结于硅烷化预处理白炭黑纳米填料的补强效应(见表1,图12)。不过,这只有定性地看才符合实际,因为用MTDSC技术测得的填充橡胶的Tg值与通过动态力学分析得到的Tg值相差1%~5%。

2.4 填充橡胶非线性黏弹行为的进一步讨论

正如所观察到的那样,与传统的白炭黑和炭黑填料比较,填充硅烷化预处理白炭黑纳米填料的橡胶,表现出复杂的动态性能与振幅的相关性。一个人们普遍接受的看法是,填料发生附聚并形成网络,是导致形成高度补强性的原由,而应变的非线性特性,则归因于填料的解附聚和网络破裂。在填充弹性体中通常定义的“Payne效应”是指动态贮能模量随应变幅度的增大而减小的现象。这归因于填料与填料间的链接因应变而产生的断裂与应变-振幅的相关性。由于纯胶聚合物的贮能模量与应变幅度无关,所研究的SBR填充橡胶的结合橡胶较少(见表3),招致了高度的填料-填料附聚,在这种胶料中清楚地观察到了Payne效应(图5、图8和图11)。与此相反,在其他填充橡胶中则观察到了更复杂的行为(图5、图8和图11)。这就意味着,尽管在某些应变范围内贮能模量随着应变幅度而减小,在其他应变范围它却会增大(Payne效应)。

特别引人注目的是,所研究的填充橡胶的高结合橡胶含量(被填料粒子吸留住的橡胶)以及填料粒子与聚合物分子链之间的共价化学键(通过TESPT),由此可以推断,存在着一种起主导作用的填料-填料相互作用机理,它不同于Payne模型提出的单纯的解附聚和填料-填料网络破坏。Maier和Gortiz对填料结构的破坏提出了一种替代机理,建议把Payne效应归结于聚合物分子链与填料表面的松动所诱发的应力。Sternstein和Zhu提出的一种新的机理,成为用纳米粒子填充的聚合物中补强和贮能模量与应变的非线性行为的基础。他们认为,对这类非线性行为负责的,乃是填料与基质之间的相互作用,而不是填料的附聚或解附聚。他们还认为,聚合物基质(缠结)及填料-基质界面接合的方式,会改变存在外加应力时基质的行为,这共同构成了关于非线性黏弹行为的起因的基本机理。该文作者在一定程度上同意他们的观点,并认为在填料-填料网络界面(粒子)中,聚合物基质(缠结)以及聚合物(这里指橡胶)的结构和类型,会改变整个聚合物体系的黏弹行为。例如,从图5、图8和图11中可以观察到,尽管从IR填充橡胶来看,其贮能模量-振幅关系对于所有应变来说都会加强,而对于其他橡胶它会经历一个最大值或一个最小值。或者,当填料尺寸变得非常小(纳米级)时,填料中存在着形成某种“不太牢固”结构的倾向。在所研究的体系中,添加的填料量相对较多(60份)。这种高添加量可增加无化学作用(结合)的体系内现有填料粒子与聚合物分子链接触的机会,同时缩短了填料粒子之间的距离。应变与上述现象相结合也许有助于填料粒子形成聚集体,进而形成附聚体,导致贮能模量随应变的增大而增大。但是,这些新机理的性质目前尚不十分清楚,需要开展进一步的研究。

2.5 元素硫对ODR 流变仪测定结果和SBR填充橡胶动态性能的影响

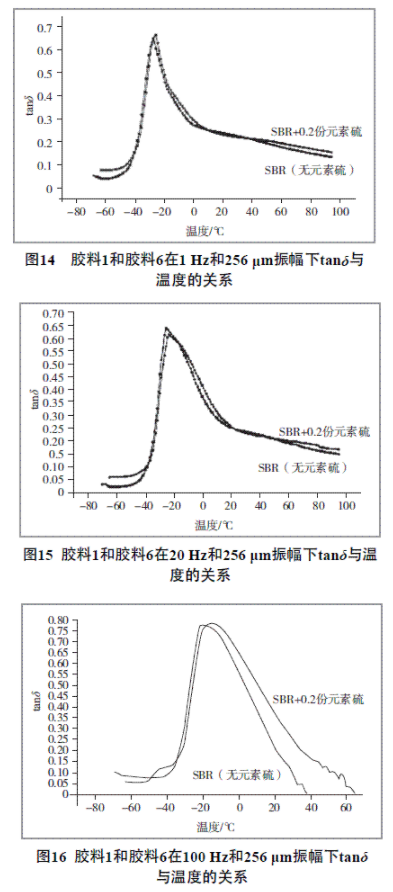

表2和表3清楚地表明,配方中添加0.2份元素硫,ts1和t90分别减少了2min和12min。此外,△T和硫化率指数(CRI)分别增加了6dN和1.05个单位。SBR配方大大改善了流变性能。图14~图16示出了胶料1和胶料6在频率为1Hz、20Hz和100Hz与位移振幅为256 μm时tanδ与温度的关系曲线。比较这两种胶料在不同温度下的tanδ值表明,至少从动态行为的角度来看,添加元素硫并没有什么好处。这在图16(频率100Hz)中表现得更为清晰,该图中胶料1(无元素硫)呈现出高温下较低的tanδ值以及较低的滚动阻力。

3· 结 语[1]

硅烷化白炭黑纳米填料的添加,对所研究的各种橡胶的动态性能均产生了很大的影响。当把纯胶(即未填充)SBR、BR和NR的玻璃化温度(其值分别为-50 ℃、-107 ℃和-64 ℃)与填充橡胶(其值分别为-24 ℃、-85 ℃和-45 ℃)作比较时,这一事实更加显而易见。

在同一温度范围内,IR填充橡胶呈现出最低的滚动阻力,其在50 ℃~80 ℃时的tanδ值为0.1~0.12;SBR和BR填充橡胶的滚动阻力最大,其tanδ值分别为0.12~0.24及0.17~0.20。

SBR填充橡胶表现出最佳的防滑性,其在-30 ℃~0 ℃时的tanδ值为0.58~0.29。BR填充橡胶表现出的防滑性最差,其在同一温度范围内的tanδ值为0.1~0.13。

65℃适合于评估滚动阻力。在这一温度下各种填充橡胶的tanδ在所有振幅下均略有增加,但NR-S填充橡胶却是个例外,其tanδ在振幅较大(大于500 μm)时急剧增大。此时的tanδ值通常低于所研究的另外两个温度(-35 ℃和25 ℃)时的值。在这一温度下,SBR填充橡胶的损耗模量在各种振幅下基本不变。SBR胶料配合中添加元素硫改善了ODR(流变)性能,同时又恶化了这种胶料的动态行为。由于大多数填充橡胶的结合橡胶含量高,填料粒子与聚合物分子链间存在着共价化学键,填充橡胶的非线性黏弹行为属于另一种起主导作用的机理,而不是由Payne模型提出的填料-填料相互作用。此外,所研究的这种填料尺寸小到了纳米,应该对这一行为有所影响。

参考文献:

[1] Movahed S O, Ansarifar Ali, Song M. Comparing the dynamic behaviour of several rubbers fi lled with silanized silicananofi ller[J]. Polym Int,2009,58:209-217.[责任编辑:朱 胤]