宋英泽1,宋丽贤1,芦 艾1,2,卢忠远1,丁 涌1(1. 四川省非金属复合与功能材料重点实验室–省部共建国家重点实验室培育基地,四川 绵阳 621010;2. 中国工程物理研究院化工材料研究所,四川 绵阳 621900)

摘 要:通过溶胶–凝胶法制备出乙烯基官能化的白炭黑,研究了其对甲基乙烯基硅橡胶硫化特性的影响,采用红外光谱研究了乙烯基接枝前后白炭黑的结构,采用动态热机械分析仪和差示扫描量热仪研究了乙烯基官能化白炭黑对硅橡胶硫化特性的影响。结果表明:乙烯基官能团成功接枝到白炭黑的表面;白炭黑表面的乙烯基参与了硅橡胶热硫化过程中的交联反应并增强了白炭黑与硅橡胶间的相互作用;白炭黑表面的乙烯基能够加快硅橡胶热硫化反应中第1 阶段的反应速率,且当硫化温度为120 ℃时,其硫化速率常数为0.527;对于添加乙烯官能化白炭黑的硅橡胶,其硫化温度选择120℃较为适宜。

关键词:白炭黑;硅橡胶;乙烯基;接枝;硫化

中图分类号:TQ127.2;TQ333.93 文献标志码:A 文章编号:0454–5648(2013)05–0674–05

白炭黑因其特殊的物理和化学性能被广泛应用于橡胶工业中[1–5]。按照制备方法的不同,白炭黑可分为气相法白炭黑和液相法白炭黑。两种白炭黑虽然网络结构的复杂程度不同,但表面均含有相当数量的羟基[6–9]。这些表面羟基具有亲水性,使白炭黑容易团聚,在硅橡胶中的分散性变差。常通过表面改性来减少白炭黑的表面羟基,提高其疏水性[10–12]。

同时,这些表面羟基也在白炭黑对硅橡胶的补强中起着积极的作用。因为白炭黑粒子小,比表面积大,在硅橡胶中形成了大量的界面,白炭黑的表面羟基与硅橡胶的分子链形成氢键,增强了白炭黑与硅橡胶间的界面结合力。但这种作用比较弱,且稳定性不佳。减少白炭黑的表面羟基,虽然提高了白炭黑的疏水性,但是减弱了白炭黑与硅橡胶间的相互作用。采用具有疏水性的官能团接枝白炭黑,不仅能提高白炭黑的疏水性,还可以使官能团与硅橡胶的分子链发生化学反应,增强白炭黑与硅橡胶间的相互作用。

以正硅酸乙酯为硅源,氨水为催化剂,乙烯基三乙氧基硅烷为改性剂,采用溶胶–凝胶法制备乙烯基官能化的白炭黑,旨在研究其对甲基乙烯基硅橡胶硫化特性的影响。

1· 实 验

1.1 原 料

所用的原料包括:正硅酸乙酯(TEOS),天津市福晨化学试剂厂;氨水,天津市福晨化学试剂厂;无水乙醇,成都科龙化工试剂厂;乙烯基三乙氧基硅烷(A-151),南京南京向前化工有限公司;盐酸,成都科龙化工试剂厂;过氧化苯甲酰(BPO),成都科龙化工试剂厂:以上试剂均为分析纯。甲基乙烯基硅橡胶(MVQ),110-2,南京东爵有机硅集团公司。气相法白炭黑,A-200,德国德固赛公司。沉淀法白炭黑,Z-142,法国罗地亚公司。羟基硅油,GY-209-3,中昊晨光化工研究院。

1.2 乙烯基官能化白炭黑的制备

分别量取10 mL A-151、0.1 mL/L 盐酸、蒸馏水和无水乙醇于100 mL 烧杯中,然后置于40 ℃的恒温水浴中,每5 min 振荡1 次,水解20 min,制成酸性水解溶液备用。

准确量取60 mL 浓度为0.5 mol/L 的NH3·H2O和10 mL 无水乙醇于300 mL 三口瓶中,进行磁力搅拌,待温度达到50 ℃时,以2.5 mL/min 的流速向三口瓶中加入100 mL的TEOS,加完TEOS 10 min后,向反应液中加入A-151 的酸性水解液于50 ℃进行改性反应,最终凝胶经洗涤、干燥后得到白炭黑粉体。

1.3 混炼胶的的制备将MVQ、白炭黑及羟基硅油按100:40:8 的质量比加入Haake 密炼机中进行均匀混炼,制得混炼胶Ⅰ。混炼温度为105 ℃,转速为90 r/min,时间为30 min。

将混炼胶Ⅰ和硫化剂BPO按质量比74:1.5 在密炼机中均匀混合,制得混炼胶Ⅱ,用于硫化特性测试。混炼温度为常温,转速为60 r/min,时间为20min。

1.4 分析与表征

采用美国PE 公司的Spectrum One 型Fourier 变换红外光谱仪测试改性前后白炭黑的红外结构。采用美国TA 仪器公司的RSA3 型动态热机械分析仪测试硅橡胶的硫化特性,采用压缩性变模式,频率为1 Hz,应变振幅为1%,温度扫描曲线温度范围为室温~250 ℃,升温速率为3 ℃/min,时间扫描曲线范围为0~60 min,温度依次为100 ℃、110 ℃、120 ℃。采用差示扫描量热仪对硅橡胶硫化过程中的热焓变化进行测试,测试条件:温度为30~250℃,升温速率为3 ℃/min。

2 ·结果与讨论

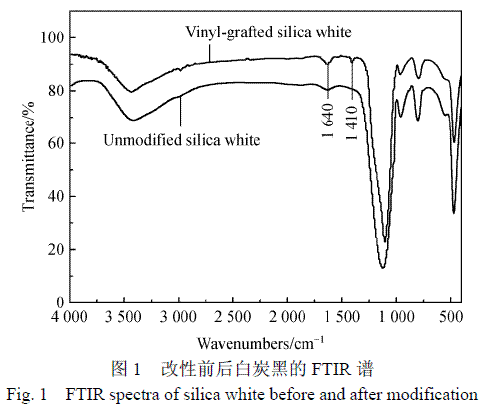

2.1 白炭黑的Fourier 变换红外(FTIR)分析

图1 为改性前后白炭黑的FTIR 谱。由图1 可知,改性后的白炭黑在波数为1 640、1 410 cm–1 处出现了特征峰,这些特征峰依次代表了A-151 分子中的C=C 键的伸缩振动峰、乙烯端基=CH2 的剪式振动峰。另外,未改性白炭黑在波数为1 640 cm–1处出现的特征峰是H–O–H 的弯曲振动峰,这与白炭黑表面的游离水有关。红外结果表明A-151 已成功接枝到了白炭黑的表面。

2.2 乙烯基官能化白炭黑对硅橡胶硫化特性的影响

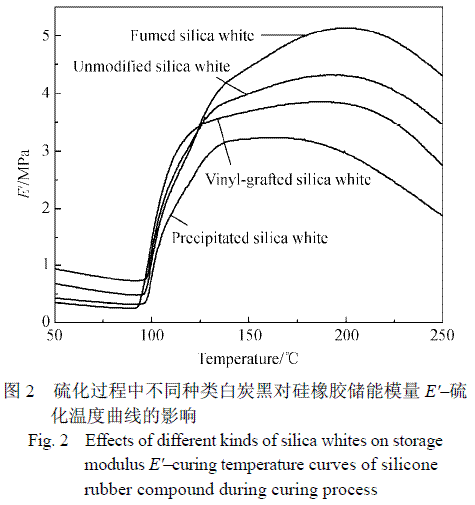

图2 为硫化过程中不同种类白炭黑对硅橡胶储能模量E′–硫化温度曲线的影响。由图2 可知,在起始硫化温度(95~100 ℃)之前,随着温度的升高,硅橡胶逐渐变软,储能模量E′下降。对于添加乙烯基官能化白炭黑的硅橡胶,其起始硫化温度为95 ℃,而添加其它3 种白炭黑的硅橡胶其起始硫化温度较高,为99 ℃。原因可能是白炭黑表面的乙烯基在过氧化苯甲酰(BPO)的引发下参与了热硫化过程中的交联反应。因此,加入乙烯基官能化白炭黑的硅橡胶,其起始硫化温度较低。当温度达到开始硫化温度后,随着温度的升高,硅橡胶在硫化促进剂的作用下发生交联反应,交联密度逐渐增大,因此其储能模量E′增大。但当温度超过200℃后,储能模量E′开始降低,这是因为超过此温度,硅橡胶分子链侧有机基团被氧化或主链热降解导致分子发生重排,引起橡胶的脆性增大,弹性降低。

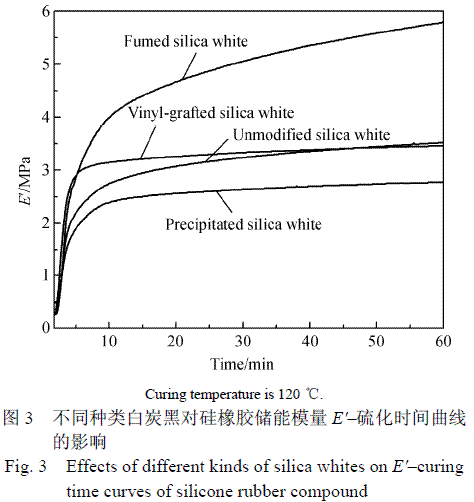

图3 为硫化温度为120 ℃时,不同种类白炭黑对硅橡胶储能模量E′–硫化时间曲线的影响。由图3可知,8 min 时,添加乙烯基官能化白炭黑的硅橡胶其储能模量E′较早达到稳定值,且高于添加未改性的白炭黑和沉淀法白炭黑的硅橡胶。原因是白炭黑表面的乙烯基参与了硅橡胶硫化过程中的交联反应,增强了白炭黑与硅橡胶间的相互作用。

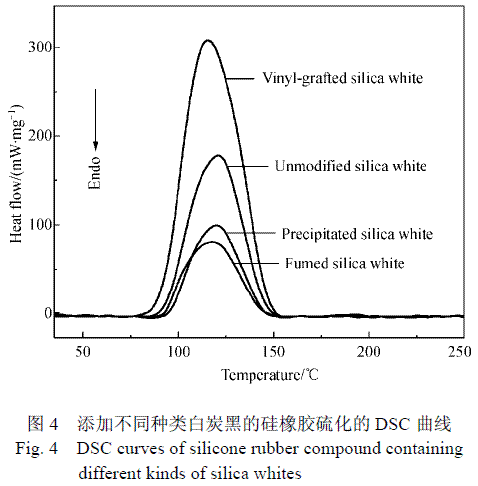

图4 为添加不同种类白炭黑的硅橡胶在硫化过程中的热焓变化。由图4 可知,加入乙烯基官能化白炭黑的硅橡胶其硫化过程中热焓变化最大,这是因为白炭黑表面的乙烯基与硅橡胶的分子链在硫化过程中发生了化学键合反应。热焓分析(DSC)结果进一步证明了白炭黑表面的乙烯基参与了硅橡胶硫化过程中的交联反应,这与图2 和图3 得出的结果一致。

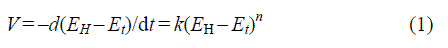

硅橡胶硫化的反应速率方程可以表示为:

式中:EH 为测试结束时刻的储能模量;Et 为t 时刻的储能模量;n 为反应级数;k 为反应速率常数。

对于一级反应(n = 1)时,式(1)可转换为:

ln(EH – Et) = A – kt (2)

其中,A 为速率方程常数。

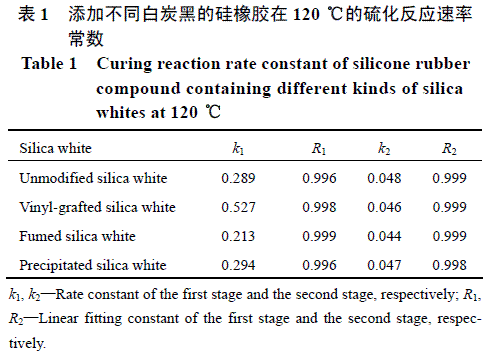

通过式(2)计算添加不同白炭黑的硅橡胶的硫化反应速率常数,结果如表1 所示。由表1 可知,诱导期过后,整个硫化过程分为两段一级硫化反应。

第1 阶段的反应速率常数远大于第2 阶段。原因是在第1 阶段硅橡胶分子链之间能够快速形成支化结构的长链分子,形成网络结构;待第1 阶段结束时,所形成的网络结构已具备相当的程度,硅橡胶分子链的流动性被限制。在硫化反应的第1 阶段,乙烯基官能化的白炭黑所补强的硅橡胶其反应速率常数最高,为0.527。而添加其它3 种白炭黑的硅橡胶的反应速率常数较低,为0.2~0.3。因此,白炭黑表面的乙烯基能够加快硅橡胶的硫化速率。

2.3 硫化温度对添加乙烯基官能化白炭黑的硅橡胶硫化特性的影响

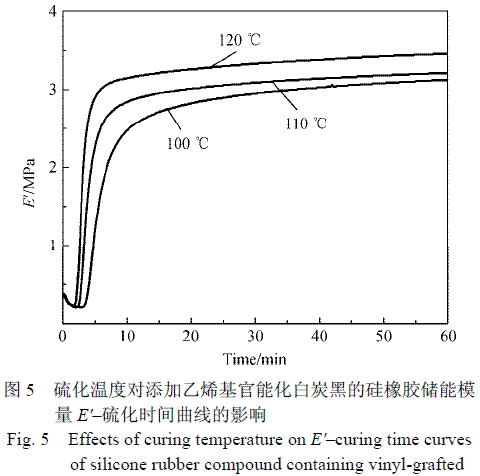

图5 为硫化温度对添加乙烯基官能化白炭黑的硅橡胶储能模量E′–硫化时间曲线的影响。由图5可知,0~3 min 为硫化反应的诱导期。诱导期结束后,硅橡胶开始快速硫化,形成交联网络,硅橡胶的储能模量E′升高,10 min 后达到稳定值。当硫化温度从100 ℃升至120 ℃,随着温度的升高,硅橡silica white胶的硫化速率加快,储能模量E′升高。

通过式(2)计算不同硫化温度下添加乙烯基官能化白炭黑硅橡胶的硫化反应速率常数,结果如表2 所示。由表2 可知,在硫化反应的第1 阶段,随着硫化温度的升高,硅橡胶的硫化速率逐渐增大,当硫化温度为120 ℃时,其反应速率最高,且速率常数为0.527。因为温度越高,引发剂BPO 能快速分解成自由基,充分引发硅橡胶及白炭黑表面的乙烯基交联网络的形成。

3· 结 论

1) 通过溶胶–凝胶法成功地将乙烯基官能基团接枝到白炭黑的表面。

2) 白炭黑表面的乙烯基能够参与硅橡胶硫化过程中的交联反应,增强白炭黑与硅橡胶间的相互作用。

3) 硅橡胶的硫化过程分为两个阶段,且第1 阶段的反应速率远大于第2 阶段,白炭黑表面的乙烯基能够加快硅橡胶的硫化反应速率。

4) 对于添加乙烯基官能化白炭黑的硅橡胶,当硫化温度从100 ℃升至120 ℃时,随着温度的升高,其硫化反应速率及储能模量E′升高。

参考文献:略