马建华1,张立群1,2,吴友平1,2(1.北京化工大学有机无机复合材料国家重点实验室,北京 100029;2.北京化工大学北京市新型高分子材料制备与成型加工重点实验室,北京 100029)

摘要:对比研究白炭黑填充溶聚丁苯橡胶(SSBR)以及SSBR并用顺丁橡胶(BR)、异戊橡胶和反式1,4-聚异戊二烯(TPI)所制备复合材料的性能。结果表明:经偶联剂Si69改性的白炭黑填充的SSBR/BR并用胶在低温下的损耗因子(tanδ)最大,在60℃下的tanδ值最小,耐磨性能最好,抗切割性能最差;白炭黑填充的SSBR/TPI并用胶在60℃下的tanδ值最大。

关键词:白炭黑;溶聚丁苯橡胶;顺丁橡胶;异戊橡胶;反式1,4-聚异戊二烯;动态性能;耐磨性能;抗切割性能

中图分类号:TQ330.38+3;TQ333文献标志码:A文章编号:1000-890X(2013)12-0709-07

绿色轮胎的特点是同时具有低滚动阻力、高抗湿滑性能和高耐磨性能。随着橡胶合成技术以及填料制备技术的发展,胎面材料的耐磨性能有了很大改善,因此降低轮胎滚动阻力的同时保证其良好的抗湿滑性能成为绿色轮胎制造中最重要的要求[1]。众所周知,橡胶是具有很强粘弹性的材料,而这一特性在使胎面拥有良好动态抓着力的同时,也相应带来了滞后生热。通常认为高温下的损耗因子(tanδ)是表征胎面胶滞后生热的一个关键参数,它与轮胎的滚动阻力有良好的相关性。高温(50~80 ℃)下tanδ 值较小、低温(-20~0℃)下tanδ 值较大对滚动阻力和抗湿滑性能有利[2]。

与传统的炭黑填充胶相比,白炭黑填充胶具有较好的抗湿滑性能和较低的滚动阻力,因此白炭黑成为制造绿色轮胎的主要填料[3]。而对于不同的橡胶,不同温度下的tanδ值与橡胶的玻璃化温度(Tg)有很大关系,Tg越高,在使用温度下橡胶的滞后损失越大。例如,顺丁橡胶(BR)的Tg极低,温度在30℃以上时其tanδ值也较低,表明这种材料是低滚动阻力胎面的最佳原材料,但是其抗湿滑性能较差;天然橡胶(NR)的Tg为-70℃,其低温屈挠性能和耐磨性能均不如BR,但在同样低的滚动阻力和生热下,其抗湿滑性能较好;苯乙烯质量分数为0.40的丁苯橡胶(SBR)的Tg较高,其滚动阻力和生热性能均比BR和NR差,但其抗湿滑性能,特别是高速下的制动性能极好[4]。通过对BR,NR和SBR的比较发现,生胶单用或并用会影响轮胎的滚动阻力。最近的研究发现,与NR具有相同化学组成的反式1,4-聚异戊二烯(TPI),在所有的轮胎用胶中其60℃下的tanδ值最低[5]。将15~30份TPI并用于炭黑填充的乳聚丁苯橡胶和NR中均可以有效地降低复合材料60℃下的tanδ值[6-7],然而将少量TPI并用于白炭黑填充的溶聚丁苯橡胶(SSBR)中是否能进一步降低复合材料的滞后生热还鲜见报道,因此本试验对白炭黑填充SSBR并用BR、异戊橡胶(IR)或TPI的复合材料性能进行对比研究,以期为高性能乘用轮胎的配方设计及生产工艺开发提供参考。

1 实验

1.1 主要原材料

SSBR,牌号Buna VSL 5025-2HM,苯乙烯质量分数为0.25,乙烯基质量分数为0.50,充37.5份环保芳烃油,德国朗盛公司产品;BR,牌号BUD 1208,顺式1,4-结构质量分数为0.98,美国固特异轮胎橡胶公司产品;IR,牌号SKI-3,顺式1,4-异戊二烯质量分数为0.97,俄罗斯Nizhnekamsk石化公司产品;TPI,反式1,4-异戊二烯质量分数为0.98,青岛科大方泰材料工程有限公司产品;沉淀法白炭黑,牌号Z-1165MP,罗地亚白炭黑(青岛)有限公司产品;偶联剂Si69,南京曙光化工集团有限公司产品。

1.2 试验配方

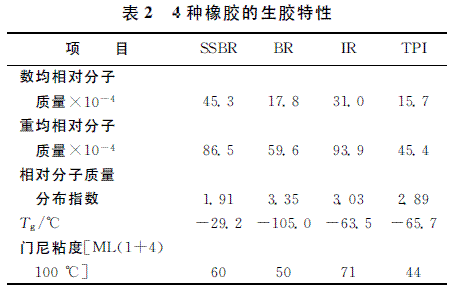

试验配方如表1所示。

1.3 试样制备

橡胶复合材料采用三段混炼工艺制备。第一段混炼工艺为:调整Φ160mm×320mm 两辊开炼机(广东湛江机械厂产品)辊距为2mm,在SSBR及不同并用胶中加入白炭黑。对于并用TPI的配方,先将TPI粒料成片后混入SSBR 中,然后在室温下加入白炭黑,继续混炼5min,促进填料初分散,第一段混炼时间控制在20min。第二段混炼工艺为:第一段混炼胶在温度为150℃的SK-1608型电加热两辊开炼机(上海橡胶机械厂产品)上进行原位反应,混炼时间为5min,混炼后胶料出片停放2h。第三段混炼工艺为:第二段混炼胶在Φ160mm×320mm两辊开炼机上加入其他配合剂(氧化锌、硬脂酸、石蜡等),最后加入促进剂和硫黄,混炼时间约为10min。

混炼胶停放16h后,采用P3555B2型硫化仪(北京环峰化工机械实验厂产品)测得t90。混炼胶在平板硫化机上硫化,硫化条件为150℃×1.4 测试分析

1.4.1 凝胶渗透色谱(GPC)分析

采用GPC测试仪(美国Waters公司产品)对4种橡胶的相对分子质量及其分布进行测试。测试条件为:流动相 四氢呋喃;流速 1mL·min-1;示差和紫外检测器温度 30℃。

1.4.2 差示扫描量热(DSC)分析

采用Stare System DSC 分析仪(瑞士Mettler-Toledo公司产品)对4种橡胶进行DSC分析。测试条件为:气氛 氮气;温度范围 -120~+100℃;升温速率 10℃·min-1。

1.4.3 动态性能

采用RPA2000型橡胶加工分析仪(RPA,美国阿尔法科技有限公司产品)对4种橡胶进行频率扫描,测试条件为:温度 100℃,应变 14%,频率范围 0.05~32Hz;对混炼胶进行应变扫描,测试条件为:频率 1Hz,温度 100℃,应变范围 0.28%~400%;对硫化胶进行应变扫描,测试条件为:频率 10Hz,温度 60℃,应变范围 0.28%~40%。

采用VA3000型动态力学热分析仪(DMTA,法国01dB-Metravib公司产品)对硫化胶进行温度扫描。测试条件为:拉伸模式,应变 0.1%,频率 10Hz,温度范围 -80~+100℃。

1.4.4 物理性能

邵尔A 型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》进行测试。拉伸强度和撕裂强度采用CMT4104型电子拉力试验机(深圳市新三思材料检测有限公司产品)分别按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》和GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,撕裂强度试样为直角形。

1.4.5 耐磨性能

采用MZ-4061型阿克隆磨耗试验机(江都市明珠试验机械厂产品)按GB/T 1689—1998《硫化橡胶耐磨性能的测定(用阿克隆磨耗机)》进行测试,试样与砂轮成15°角,受力为26.7N。

1.4.6 抗切割性能

采用RCC-Ⅰ型橡胶动态切割试验机(北京万汇一方科技发展有限公司产品)进行测试,转速为720r·min-1,切割频率为120次·min-1,切割时间为20min。

2 结果与讨论

2.1 生胶特性及加工性能

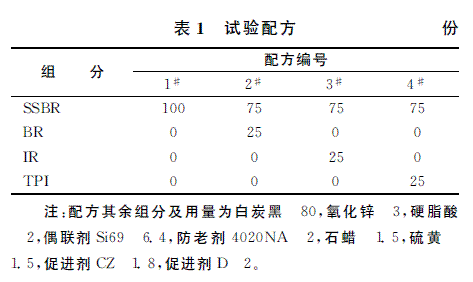

对于橡胶材料,其相对分子质量及其分布对加工性能有很大影响。SSBR,BR,IR和TPI的生胶特性如表2所示。

从表2可以看出,SSBR具有最大的数均相对分子质量和最窄的相对分子质量分布,而其较低的门尼粘度主要是因为充填了37.5份环保芳烃油。对于其他3种未充油的橡胶,相对分子质量是影响其门尼粘度的主要因素。

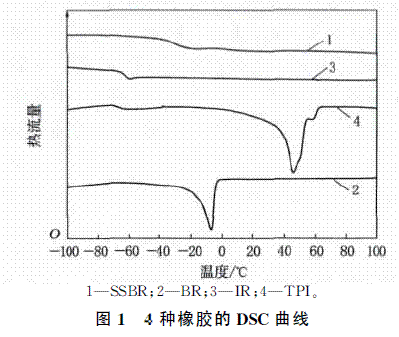

采用DSC分析仪对4种橡胶的分子链活动性以及结晶性进行相关考察,DSC曲线如图1所示。IR和TPI(化学组分均为聚异戊二烯,IR为高顺式的聚异戊二烯,TPI为全反式结构的聚异戊二烯)具有相近的Tg,而不同于IR 和SSBR,BR和TPI生胶的DSC曲线上均出现了结晶吸热峰,其结晶峰位分别为-6.3和46.1℃。由于室温下TPI以结晶态的形式存在,类似塑料性质,因此对其进行加工时辊温需要保持在80℃以上,以保证其可在橡胶态下进行良好的混炼。

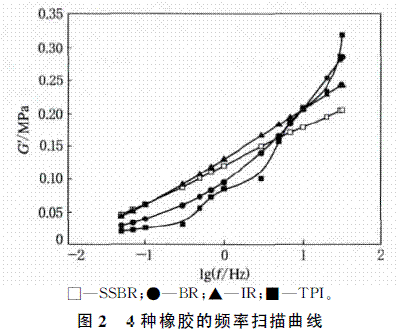

为了进一步了解不同橡胶在加工过程中的流变性差异,采用RPA对4种橡胶进行频率扫描,结果如图2所示,G′为剪切储能模量,f 为频率。

从图2可以看出,相对于SSBR和IR,BR和TPI对频率具有更高的敏感性。根据时间-温度等效原理,提高温度与降低频率具有同等效果,因此在BR和TPI的加工过程中均需要保持一定辊温,以降低因晶态存在而增大的储能模量,进而改善加工性能。

2.2 填料网络结构———Payne效应

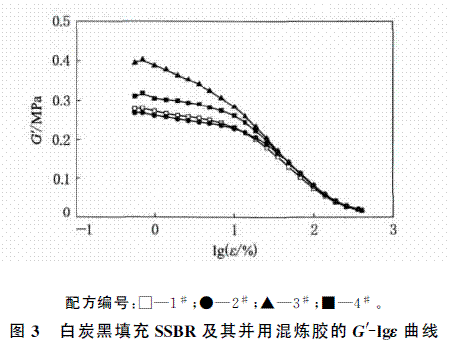

白炭黑填充SSBR及其并用混炼胶的G′-应变(ε)曲线如图3所示。

从图3可以看出,4种混炼胶的G′随着应变的增大所表现出的Payne效应由强到弱依次为:SSBR/IR,SSBR/TPI,SSBR,SSBR/BR。众所周知,填充橡胶Payne效应的高低主要与聚合物内部形成的填料网络结构强弱有关,较强的填料网络结构会导致较高的Payne效应[8]。不同于炭黑与橡胶之间通过物理吸附结合,白炭黑只有通过硅烷偶联剂改性后才能很好地应用于轮胎胎面[9]。因此,当考察白炭黑填充橡胶的填料网络结构强度时首先需要关注硅烷偶联剂在体系中的反应效果。在IR 的混炼过程中,分子断链产生大量的自由基会影响硅烷偶联剂对白炭黑的改性作用,因此在SSBR并用IR后,胶料表现出最高的Payne效应。与SSBR 相比,具有结晶性的TPI的存在并不利于白炭黑的第1步混合,而在胶料的热处理过程(150℃)中,只有当TPI的晶态完全熔融,白炭黑才可以有效地分散于TPI中,因此初分散效果不佳而偶联反应较完全的SSBR/TPI胶料的Payne效应略高于SSBR 胶料。对于SSBR/BR胶料,一方面,BR较低的结晶温度保证了白炭黑在并用胶中具有最佳的初分散效果;另一方面,两种胶料良好的耐热稳定性保证了硅烷偶联剂与白炭黑具有最优的偶联效果,进而导致SSBR/BR胶料的Payne效应最低。

2.3 硫化特性

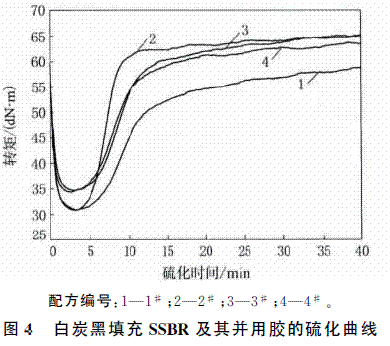

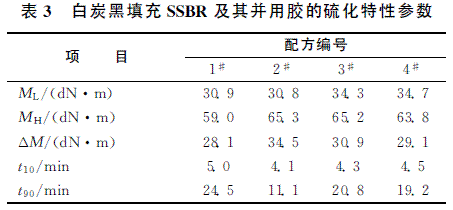

白炭黑填充SSBR及其并用胶的硫化曲线和硫化特性参数(150℃)分别如图4和表3所示。

从图4可以看出,3种SSBR并用胶均获得了快于单用SSBR胶料的起硫速度和硫化速度。这是由于SSBR中含有弱吸电子的苯基和乙烯基侧基,位阻效应较大。而与SSBR相比,并用胶中IR和TPI含有推电子的侧甲基,BR中没有产生位阻效应的侧基,因此以上并用胶均降低了硫化反应的活化能,从而导致硫化速度加快[10]。从图4还可以看出,SSBR/IR和SSBR/TPI并用胶具有较高的ML,这是由于其填料网络结构较高(见图3)所致。

2.4 物理性能

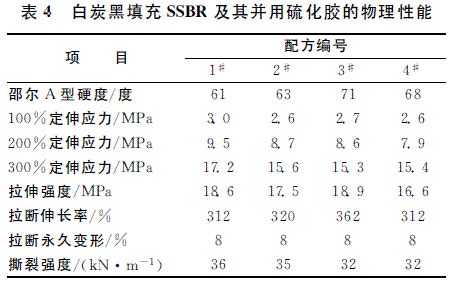

白炭黑填充SSBR及其并用硫化胶的物理性能如表4所示。

从表4可以看出,白炭黑填充SSBR硫化胶的定伸应力最大,这是由SSBR较高的数均相对分子质量和较窄的相对分子质量分布决定的。对比3种SSBR并用硫化胶,SSBR/TPI硫化胶的拉伸强度最低,这是由于TPI的相对分子质量较小,而且并用胶中存在的少量TPI微晶会导致交联网络局部应力集中,不利于分子链运动和应力传递,因此拉伸强度下降[11]。硫化胶的硬度与复合材料中填料的网络结构强度密切相关,4种硫化胶的邵尔A 型硬度由大到小依次为:SSBR/IR,SSBR/TPI,SSBR/BR,SSBR。SSBR/BR 并用硫化胶的邵尔A 型硬度略高于SSBR硫化胶主要是由于前者的交联密度相对较高(见表3的ΔM)所致。

2.5 动态力学性能

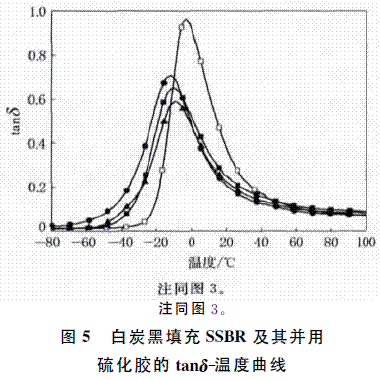

白炭黑填充SSBR及其并用硫化胶的tanδ-温度曲线如图5所示。

由于几种复合材料中填充的是同一种填料,因此粘弹特性成为影响其抗湿滑性能和滚动阻力的主要因素。从表2可以看出,BR,IR和TPI的Tg均远低于SSBR,因此在SSBR中并用任何一种橡胶,复合材料的Tg均会不同程度地向低温移动,进而影响硫化胶在-20~0 ℃下的tanδ值,由此看出白炭黑填充SSBR硫化胶在抗湿滑性能方面优于任何一种并用胶。3种SSBR并用硫化胶在低温下的tanδ 值由大到小依次为:SSBR/BR,SSBR/TPI,SSBR/IR,进一步说明白炭黑填充SSBR/BR 并用胶具有更好的抗湿滑性能。

高温(50~80℃)下tanδ值的大小是由橡胶中填料聚集体在动态条件下的破坏与重构决定[12],填料网络结构较弱的复合材料通常会获得较低的滞后损失,即较小的tanδ值。从图5可以看出,60℃下4种硫化胶的tanδ值由大到小依次为:SSBR/TPI,SSBR,SSBR/IR,SSBR/BR。相比之下,在白炭黑填充SSBR体系中并用BR获得了较其他体系更低的滞后损失。在橡胶材料的实际使用中,应变也是影响橡胶材料滞后损失的一个重要参数。为进一步考察橡胶材料在60℃、不同应变下的滞后损失,采用RPA 对几种硫化胶进行应变扫描。

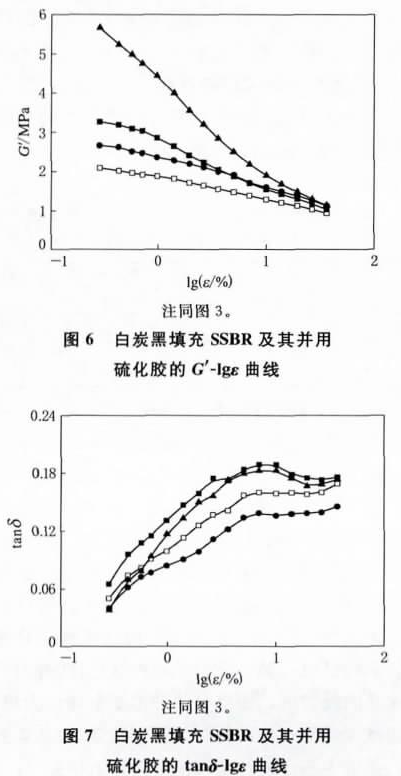

白炭黑填充SSBR及其并用硫化胶的G′-lgε曲线和tanδ-lgε曲线分别如图6和7所示。

从图6可以看出,除了白炭黑填充SSBR/BR体系,表征填料网络结构的Payne效应高低顺序并没有因为硫化过程而改变。在橡胶的硫化过程中,橡胶材料内部形成硫化交联网络的同时,橡胶基体中的填料也会因为热作用而进一步倾向于聚集[13]。因此,相对于混炼胶,硫化胶的模量有了很大提高。SSBR/BR并用硫化胶的Payne效应高于SSBR硫化胶是由于前者的交联密度较高所致。

tanδ是橡胶损耗模量与储能模量的比值,其大小主要取决于应变过程中填料网络能够破坏和重构的部分与不发生变化的部分之比。从图7可以看出,随着应变的增大,填料网络的破坏加剧,由此导致tanδ 值呈增大趋势。在测试应变范围内,SSBR/BR并用硫化胶总是具有最低的滞后损失,而由于TPI内部存在少量可以充当填料的聚合物微晶以及体系内较强的填料网络结构,因此白炭黑填充SSBR/TPI硫化胶在60℃下的滞后损失高于其他填充硫化胶。

2.6 耐磨性能和抗切割性能

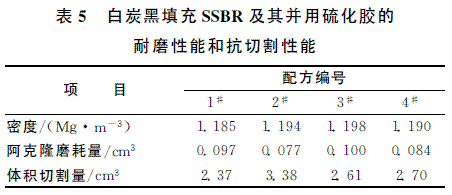

白炭黑填充SSBR及其并用硫化胶的耐磨性能和抗切割性能如表5所示。

通常认为具有良好的填料分散(即弱的填料网络结构)、较强的填料-橡胶相互作用以及优异的机械-化学稳定性的橡胶材料会获得较好的耐磨性能[14-15]。从表5可以看出,白炭黑填充SSBR/BR硫化胶的阿克隆磨耗量最小。动态切割试验表征的是轮胎在非常苛刻路面上的抗破坏能力,有文献认为硫化胶的机械强度和抗裂纹增长能力与抗切割性能呈正相关。而由于橡胶材料的抗切割测试过程是一个能量吸收过程,拥有较高滞后生热的胶料可以使更多的冲击能量转化为热能,进而减少切割对橡胶材料的机械破坏,因此橡胶材料的滞后生热性能与抗切割性能呈负相关[16]。

从表5还可以看出,SSBR硫化胶具有最好的抗切割性能,而SSBR/BR硫化胶由于具有较高的交联密度、相对较低的物理性能以及最低的动态滞后,因此表现出最差的抗切割性能。

3·结论

(1)白炭黑在SSBR/BR并用胶中获得了最低的填料网络结构,也由此得到60~80℃下最小的tanδ值。对比几种SSBR并用胶,白炭黑填充SSBR/BR体系在-20~0℃下具有最大的tanδ值,同时具有最优异的耐磨性能,然而其抗切割性能最差。

(2)由于TPI具有较高的结晶温度,导致白炭黑填充SSBR/TPI并用胶中TPI结晶部分影响了填料的初分散效果。而在硫化胶中,少量的TPI结晶增加了填料网络结构的强度,因此相对于其他并用胶,白炭黑填充的SSBR/TPI并用胶在60℃下的动态滞后损失最大。

参考文献:略