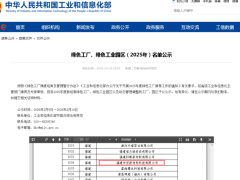

在推进“双碳”目标的大背景下,资源循环利用产业正成为绿色经济的新引擎。近日,记者走进位于定南县的共迈科技有限公司,探访这家全国最大的轮胎裂解无定形炭生产基地,看一块块废旧轮胎如何通过科技变废为宝,为有色金属产业链注入绿色动能。

现导:我现在所在的位置是共迈科技智能化生产中心。走进厂区,首先映入眼帘的是高耸的裂解反应塔和全封闭式管道网络,空气中闻不到传统橡胶加工企业的刺鼻气味。

采访:共迈科技有限公司副总经理 付辉 我们这里每天有近600吨废旧轮胎经过破碎、裂解、精炼等工序,最终转化为高附加值的炭黑新材料,整个过程是全封闭,无异味。这就是我们的炭黑新材料。

干净整洁的厂房,得益于企业绿色发展的理念,从制造工艺源头控制污染产生,强化了污染物的处理和能源的回收利用,且通过裂解产生可燃气体循环利用。

采访:共迈科技有限公司副总经理 于海超 我们冷凝水循环使用可对厂内洗浴、供暖,环保又节能,显著提升了绿色生产水平,真正做到了对废旧轮胎的绿色、环保处理。

在原料预处理车间,堆积如山的废旧轮胎正被机械臂精准抓取,送入密闭破碎系统。如何将废旧轮胎变废为宝?共迈科技的答案是“数字化”。实施数转智改,建设MES制造执行系统和ERP企业资源管理系统,实现了全过程数字化管理和生产。

采访:共迈科技有限公司行政部主任 王淑平 对设备和工艺控制点的实时监控、异常预警、数据采集与处理,提高了生产的安全性、稳定性,形成生产效率、能耗效率等数据。预计企业整体数字化水平将达到L7级。

现场同期声:L7级数字化工厂,这代表着什么?

采访:共迈科技有限公司副总经理 付辉 公司采用国际首创、国家科学技术进步二等奖的工业连续性废旧轮胎低温裂解技术,L7级数字化工厂是数字工厂成熟度模型最高等级,我们企业通过高度自动化、连续性生产能力、安全环保性、智能控制、自动化仪表来达到全面优化水平。

通过数字赋能,产品的附加值也进一步的提高。如今,共迈科技深加工产品改性炭黑,增强了炭黑的分散性、相容性和力学性能等,广泛应用于橡胶、塑料、涂料等领域。

采访:共迈科技有限公司行政部主任 王淑平 产品远销山东、江西、福建、广东等地,凭借广泛的区域覆盖,以优质的客户群体形成了市场份额较大的竞争优势。

从堆积如山的废弃轮胎,到闪耀科技光芒的“工业黑金”,共迈科技用智能化、清洁化的生产方式,书写了循环经济的生动答卷。这样的创新实践正在为高质量发展注入持久动能。

采访:共迈科技有限公司总经理 杨香六 我们企业是定南首位产业延链补链项目,产品可以满足本县市场需求,降低县内企业成本。在项目完全达产后,可年产10万吨无定形炭,年处理废旧轮胎20万吨,实现年产值12亿元,税收1亿元。