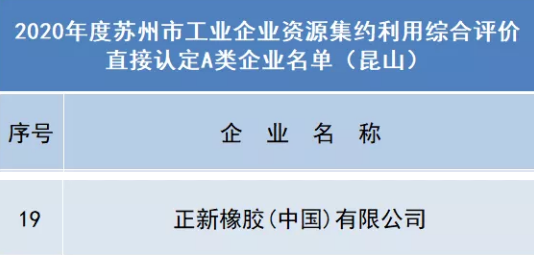

日前,苏州市首次发布综合评价直接认定A类企业名单,正新橡胶(中国)有限公司喜获殊荣。

此次认定入围名额有限且门槛较高。企业需满足“‘世界500强’‘中国民营企业500强’‘中国制造业民营企业500强’,拥有国家级研发机构,当年净纳税1亿元以上”中的一项方可入围。

作为行业领先的轮胎品牌,正新玛吉斯多年来在企业智能制造及绿色化、集约化发展方面不断深耕。此次获评也显示了正新玛吉斯在这一领域的雄厚实力。

5G智能工厂实现效能升级

打造领先的轮胎智能化工厂是正新玛吉斯制造体系一以贯之的标准,目前,玛吉斯轮胎位于昆山的工厂已经通过5G和人工智能技术实现了数字化、智能化的转型。昆山工厂已经全部采用智能化装备生产, 单机生产自动化、检测自动化、串联自动化、仓储物流自动化,可以做到“关灯生产”,成为了目前国内轮胎行业智能化生产的标杆。

同时,在智能化工厂,从密炼到部件、成型、硫化四大工艺实现了通过AI算法计算出复杂的匹配数据,达到生产效率的最优化。使得生产效率提升40%,人员精简25%,运营成本缩减30%,产品研发周期缩减30%,得到了行业的整体好评!

绿色化、集约化是企业持续追求

在很多人以往的印象中,轮胎行业属于劳动密集型产业。但走进玛吉斯的昆山工厂,却让很多人意外。整个昆山工厂人非常少,也没有任何硫化品的气味,厂区内所有机器都在有序运转,环境干净整洁,没有任何灰尘,完全扭转了人们的传统印象。传统轮胎行业耗能严重,不符合现代绿色生产的要求,玛吉斯工厂率先引入了绿色生产理念,厂区内实现机器全自动化生产,正因为不需要人力的参与,所以厂区内全部使用自然光源,在节约能耗方面也走在了时代前沿。

轮胎制造过程中,硫化环节是很重要的加工过程,此环节会产生高温和异味,传统厂区内的生产人员非常辛苦劳累,还有危险隐患。因此招工一直是个问题。玛吉斯则实现了所有步骤几乎都由机器代劳,连入库环节都设置了传送履带,自动将轮胎送往成品仓库。成功降低60%人力需求,不但解决了人员紧缺问题,也使得招工更加弹性化,向高科技人才靠拢;全自动化标准化的生产提高了产品质量的统一度,间接提高了客户的满意度。

玛吉斯历年来打磨自身硬实力,砥砺前行。2002年就领先行业,率先引进了RFID+条码自动化管理系統;2012年耗时5年,斥资1.5亿美元打造了全亚洲最大的轮胎测试场,2018年又率先导入了工业4.0应用。2019年研发中心二期工程也已经启用,将会持续研发市场需求的高性能产品。

工业4.0以后的玛吉斯轮胎,产品绿色化,工艺智能化,同时降低能耗;这都是践行橡胶行业“十四五”规划的重要内容。玛吉斯轮胎已经做好了准备迎接新时代的挑战。绿色生产,智能智造玛吉斯一直在路上。